نقش پلیمرها در عایق سازی سیم و کابلهای انتقال جریان

امروزه پلیمرها جزء لاینفک عایق سازی شبکههای برق رسانی هستند، در سال های اخیر نفوذ پلیمرهای مختلف به بخش های گوناگون صنایع برق و الکترونیک آنقدر گسترده بوده است که باید به صورت مفصل در بخش های جداگانه به آن پرداخت.

ما در این مقاله به صورت خلاصه به بررسی نقش پلیمرها در عایق سازی سیم و کابلهای انتقال جریان برق خواهیم پرداخت.

استفاده از سیم و کابل به جهت انتقال جریان برق از سال ۱۸۳۰ میلادی رواج پیدا کرد.

در ابتدا فلزات هادی جریان برق به صورت عاری از هر گونه پوشش استفاده میشدند، اما با فراگیر شدن این صنعت، خطرات ناشی از برق گرفتگی زیاد شد و نهایتا روکشهای عایق سیم و کابل به یکی از اجزای اساسی شبکههای برقرسانی تبدیل شدند.

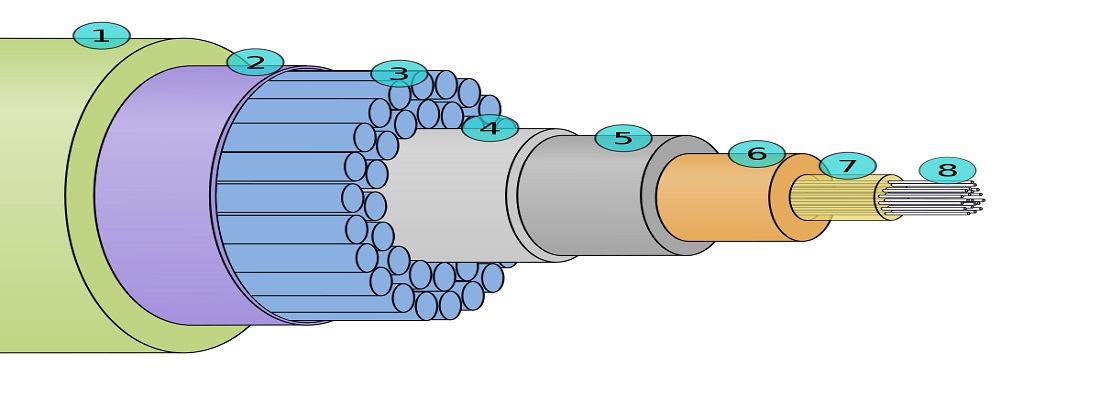

روکش سیم و کابل عایق و اجزای پلاستیکی و بیرونی کابل هستند که از مغذی هادی کابل محافظت میکنند.

جریان الکتریسیته از داخل هادی میگذرد و غلاف بیرونی کابل رامیپوشاند تا از یکسو هادیهای داخل سیم و کابل را و از سوی دیگر از کاربران در مقابل عبور جریان برق محافظت کند.

گروههای مختلفی از مواد وجود دارد که برای ساخت روکش سیم و کابل استفاده میشود که هر کدام خواص، فواید و کاربردهای متمایز خود را دارند.

مواد شیمیایی خالص اغلب برای استفاده به عنوان عایق، (زمانی که عملکرد الکتریکی برتر مورد نیاز است)، ایدهآل هستند.

بررسی انواع پلیمرها در عایق سازی سیم و کابلهای انتقال جریان

بیشتر مواقع از جنس پی وی سی برای ساخت روکش سیم و کابل استفاده میشود. پی وی سی حاوی گرانولهایی است که در بستهبندیهای ۲۵کیلوگرمی ارائه میشود و میانگین وزن آن ۵/۱ گرم بر سانتیمتر مکعب است.

پی وی سی علاوه بر سبک بودن، قابلیت انعطافپذیری بالایی دارد و با توجه به طول عمر بالای آن در مصارف ساختمانی بیشترین کاربرد را دارد. مواد اولیه ساخت سیم و کابل برق باید از کیفیت بالایی برخوردار باشد.

روکش کابل به عنوان یک عایق پلاستیکی در بیرون کابل طراحی شده و با توجه به اینکه جریان الکتریسیته از داخل هادی عبور میکند این روکش به عنوان محافظ عمل میکند و مانع نشت جریان الکتریکی خواهد شد.

در گذشته از عایق روغنی برای روکش کابل استفاده میشد، ولی امروزه پی وی سی باتوجه به قیمت پایین و مقاومت بالای آن جایگزین عایق روغنی شده و مشابه آن است.

برای ساخت روکش کابل از مواد مختلفی استفاده میشود که هر کدام فایده و کاربرد خاص خود را دارند. هنگامی که عملکرد الکتریکی بهترمورد نیاز است، مواد شیمیایی که خالص هستند برای استفاده به عنوان عایق گزینه مناسبی به حساب میآیند.

علاوه بر پی وی سی مواد اولیهای که در تولید روکش کابلهای برق به کار میبرند عبارتند از ترکیبات عایق کاری و روکش PE(پلی اتیلن)، ترکیبات ضد شعله عاری از هالوژن HFFR و عایق کاری PE کراس لینکXLPE هستند.

موادی مثل PTFE و ۹۰ HFI قادرند تلفات دی الکتریک را کاهش و مقاومت عایق را افزایش میدهند. با توجه به اینکه سیم و کابل برق انرژی الکتریکی را به نقاط مختلف منتقل میکنند، معمولا کابل برق از مجموعهای از سیم برق که در داخل غلاف قرار دارند ساخته شده است.

نقش پلیمرها در عایق سازی سیم و کابلهای انتقال جریان

سیم برق از فلز هادی (منتقل کننده جریان الکتریکی) و روکش عایق ساخته شده است. روکش سیم برق جهت عایق بودن از جنس پلاستیک ساخته میشود. پلاستیک علاوه بر عایق بودن دارای هزینه کم و همیشه در دسترس است.

به طور کلی روکش سیم برق از انواع مختلفی ساخته شده از جمله آنها روکش PVC، پلی اتیلن، پلی اورتان، فلوئورو اتیلن و روکش سیلیکونی است که هر کدام ویژگی خاصی دارند.

پلیمر از جمله موادی است که در صنعت برق و روکش سیم به کار میرود. دو نوع پلیمر وجود دارد که شامل ترموپلاستیکها و ترموستها هستند.مناسب ترین گرید پلی اتیلن برای تولید روکش سیم و کابل پلی اتیلن 020 و پلی اتیلن 0075 میباشد .

مهمترین ویژگی ترموپلاستها این است که در برابر حرارت نرم میشوند. رایجترین پلیمری که در تهیه روکش پلاستیکی سیم برق به کار برده میشود و در دسته ترموپلاستها قرار دارد، پلیوینیل کلراید یا PVC نام دارد.

معمولا در امور پرکاربرد و کم ولتاژ مانند سیمکشی ساختمان و خودرو از روکشهایی که از جنس PVC ساخته شده، استفاده میگردد.

این روکشها برای کابلهای دارای فشار قوی و متوسط مناسب نیستند. روکش دیگری که در سیم برق به کار برده میشود، پلی اتیلن است.

پلی اتیلنها نوعی پلیمر نیمه کریستالی هستند که در انواع مختلفی مثل پلیاتیلن اسفنجی و پلیاتیلن با وزن مخصوص بالا، متوسط و پایین تولید و عرضه میشوند.

کاربرد پلی اتیلن با وزن مخصوص متوسط یا بالا در کابل مخابراتی است. روکش کابلهای کواکسیال از پلی اتیلن اسفنجی بوده و ماهیت این ماده به دلیل قیمت پایین، مقاوم بودن در مقابل ضربه و مقاومت شیمیایی بالای آن است.

ویژگی دیگر آن این است تنها در مقابل حرارت و اشعه UV اکسید میشود. روکش سیلیکونی قویترین نوع روکش نسوز است که در دستگاههای حرارتی مورد استفاده قرار میگیرد. روکش پلیتترا فلوئورو اتیلن در ساختار خود دارای دو اتم کربن است که هر کدام با دو اتم فلوئور پیوند خورده که در صنعت شیمیایی، متالوژی و برق بیشترین کاربرد را دارند.

کاربرد روکش سیم و کابل

روکش سیم و کابل کاربردهای مختلفی دارند و از مهمترین آنها میتوان به موارد زیر اشاره نمود:

افزایش طول عمر سیم و کابل:

افزایش طول و عمر سیم و کابل با داشتن روکش مقاوم امکانپذیر است، چرا که از خوردگی توسط جوندگان و ساییدگی در شرایط مختلف جلوگیریمیکند.

عدم نفوذپذیری:

در مواردی که هم مقاومت مکانیکی و هم مقاومت در برابر رطوبت مورد نیاز است، میتوان از ترکیبی از غلاف سرب و زره استفاده کرد. کانالهای زیرزمینی و مکانهای مرطوب، مناطقی هستند که در آنها از کابلهای سربی استفاده میشود.

انعطافپذیری بالا:

یکی دیگر از کاربردهای روکش سیم و کابل قابلیت خم خوردن در زوایا و گوشههای تیز است. این قابلیت تحت عنوان انعطافپذیری خوانده میشود و باعث میشود هنگام خم خوردن سیم و کابل، هادی مس یا آلومینیومی پاره نشود.

توضیحات تکمیلی انواع پلیمرها در عایق سازی سیم و کابلهای انتقال جریان:

جنس روکش ها انواع مختلفی دارند که در ذیل به آنها اشاره خواهیم کرد :

توضیحات تکمیلی انواع پلیمرها در عایق سازی سیم و کابلهای انتقال جریانفلوروپلیمرها:فلوروپلیمرها مواد هالوژنه شده با دمای بالا هستند که ذاتاً بسیار مقاوم در برابر شعله هستند. آنها دود زیادی تولید نمی کنند و خواص الکتریکی استثنایی دارند، فلوروپلیمرها همچنین از نظر استحکام مکانیکی و کشسانی، مقاومت در برابر روغن، سوخت و مواد شیمیایی عالی هستند. |

پلی الفین ها :پلی الفینها میتوانند تا دمای 100 درجه سانتیگراد را تحمل کنند. برای بهبود مقاومت شیمیایی، خواص مکانیکی و حرارتیمیتوان آن را به صورت متقاطع پیوند داد. پلی الفینها دارای خواص الکتریکی عالی، تحمل مواد شیمیایی و تشعشعی خوب و همچنین مقاوم در برابر سایش است. خواص مکانیکی عالی دارد و برای استفاده در آب مناسب است. |

HFFR (بازدارندههای شعله بدونهالوژن)پلی الفینها مواد بدونهالوژن با دمای پایین تر هستند که با بازدارندههای شعله بدونهالوژن در برابر آتش مقاوممیشوند. در بیشتر موارد آنها مواد دیوار ضخیم هستند که برای روکش استفاده میشوند. برخی از HFFR – کوپلیمرها را میتوان تا 130 درجه سانتیگراد استفاده کرد. |

پلی استرها:پلی استرهایی مانند TPS 100 عموماً موادی با دمای بالاتر نسبت به پلی اولفینها هستند و به دلیل ماهیت سخت تر آنها میتوان از آنها نازک تر استفاده کرد. میتوان آن را با هالوژنها یا با بازدارندههای شعله بدون هالوژن (کند شعله) کرد. پلی استرها با خواص مکانیکی عالی با چقرمگی زیاد مشخص میشوند. آنها همچنین در برابر سوخت و روغن مقاوم هستند و میتوانند در برابر آب، اسیدها و بازها مقاومت کنند. |

پلی اورتان :پلی اورتان انتخاب خوبی برای روکش است، زیرا دارای خواص مکانیکی عالی است؛ بسیار سخت است و مقاومت در برابر سایش دارد. میتوان آن را با بازدارندههای شعله بدون هالوژن ضد شعله کرد اما برای استفاده به عنوان عایق مناسب نیست (خواص الکتریکی ضعیفی دارد). آنها مقاومت بسیار خوبی در برابر آب و روغن دارند و در برابر سوخت، اسید و باز مقاوم هستند. این ماده همچنین در برابر تشعشع مقاوم است و دارای عمر و انعطاف پذیری عالی است. |

PEEK:یک ماده بسیار سخت برای کابلهایی با کارایی سنگین است. این ماده از بسیاری جهات شبیه فلوروپلیمرها است، اما بدون محتوای هالوژن و پردازش آن بسیار دشوار است. از ویژگیهای خاص آن میتوان به خواص مکانیکی عالی و مقاومت شیمیایی بالا اشاره نمود؛ همچنین در برابر آتش مقاوم است، دود کم تولید میکند. PEEK همچنین دارای مقاومت عالی در برابر تشعشع و سایش است. |

لاستیکهای مبتنی بر پلی الفین یا سیلیکون مانندHFR 150 ، MPR 100 و MPR 105 :بسیار انعطاف پذیر هستند و محدوده مقاومت دمایی خوبی دارند. مقاومت عایق آنها نیز نسبتاً خوب است و آنها را به عنوان ژاکت و عایق قابل استفاده میکند. از آنجایی که آنها بسیار نرم و انعطاف پذیر هستند باید ضخامت دیواره بالایی داشته باشند. مواد لاستیکی مانند مقاومت شیمیایی و آب متفاوتی دارند. |

ترموپلاستیک ها و ترموست ها در (نقش پلیمرها در عایق سازی سیم و کابلهای انتقال جریان)

| در پایان یادآور میشود پلیمرهای مورد استفاده در این صنعت به دو دسته تقسیم بندی میشوند که به اختصار به آنها میپردازیم :

ترموپلاستیک ها و ترموست ها در (نقش پلیمرها در عایق سازی سیم و کابلهای انتقال جریان)

ترموپلاستیک ها:CPE (Chlorinated Polyethylene)، گونههای ترموست CPE نیز وجود دارند. در کل CPE مقاومت بسیار خوبی در برابر اسید و باز دارد، در برابر شرایط جوی پایدار است و مقاومت خوبی در مقابل اشتعال دارد. تمامی این نکات منجر به کابرد زیاد CPE در کابل های مورد استفاده در صنایع شیمیایی و محیط های باز شده است. PVC (Polyvinyl Chloride)، این گروه با توجه به فرمولاسیون PVC می توانند دماهای کاربری -20 – 60 °C داشته باشند. معمولا در کابلهای با ولتاژ پایین و به خصوص کاربریهای خودرو و ساختمان به کار میروند. همچنین مقاومت در برابر اشتعال و ایجاد دود ویژگی مثبت و مهم این گروه است. فلوئورو پلیمرها، از جمله مهمترین گونه های این خانواده Teflon (PTFE) و PVDF است. این گروه بهترین خواص الکتریکی و مقاومت شیمیایی و حرارتی را در بین تمامی انواع دارند. هر چند این گروه در کابلهای با ولتاژ پایین استفاده می شوند، اما به دلیل مقاومت خوب در برابر تشعشعات، مانند اشعه رادیواکتیو، در کاربریهای حساس مانند تجهیزات هستهای نیز به کار میروند. PE (Polyethylene)، یکی از پر مصرفترین پلیمرهای صنعت سیم و کابل گریدهای مختلف PE هستند. مقاومت خوب در برابر جریان الکتریسیته در گستره وسیعی از فرکانسها مهمترین ویژگی این گروه است. هر چند انعطافپذیری PE ها کم است و معمولا از کوپلیمرهایی مثل EVA (Ethylene Vinyl Acetate) در فرمولاسیون آن استفاده میشود. به کمک افزودنیهای ضد شعله می توان مقاومت در برابر اشتعال کابلهای روکش شده با PE را بالا برد، اما این نکته خواص ضد الکتریکی این عایق را تضعیف میکند. PP (Polypropylene)، این گروه رفتار الکتریکی کاملا مشابه با PE دارند. هر چند به دلیل خواص مکانیکی بهتر در مقایسه با PE در کابلهای با روکش نازک بیشتر استفاده میشوند. TPE (Thermoplastic Elastomer)، این گروه خواصی مشابه خانواده PE و PP دارند. همچنین امکان افزایش انعطافپذیری در آنها وجود دارد. TPU (Thermoplastic Polyurethane)، TPU یکی از ایده آل ترین گزینههای روکشدهی سیم و کابل است. مقاومت بینظیر در برابر عوامل جوی وشیمیایی، دارا بودن حافظه شکلی و انعطافپذیری فوقالعاده مهمترین ویژگی های TPU است. همچنین TPU در گستره وسیعی از فرکانس و ولتاژ قابل استفاده است. |

|

پلیمر ترموست:

به دلیل زنجیره مولکولی که به صورت عرضی به یکدیگر متصل شدهاند دارای یک شبکه سه بعدی میباشد.

ترموست بر اثر حرارت ذوب نمیشود اما پس از مدتی میسوزد (تخریب میشود) و از بین میرود و قابلیت بازیافت را نیز ندارند. مانند: پلی کربناتها، XLPEو …

نتیجهگیری:

کابلها از پرمصرفترین ابزار و وسایل صنعتی هستند که علاوه بر صنایع، در زندگی ما نیز وظیفۀ مهمی را ایفا میکنند. این ابزار بر اساس کاربرد و کارایی خود انواع مختلفی داشته و به اشکال متفاوتی در بازار پیدا میشوند.

برای انتخاب و تهیۀ یک کابل مناسب، ابتدا باید هدف و کاربرد مورد نظر خود را در نظر گرفته و سپس با مطالعه در رابطه با هرکدام، بهترین کابل با مناسبترین روکش را برای کار خود برگزینید.

دیدگاهتان را بنویسید