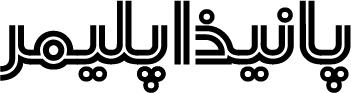

لوله پلیپروپیلن و پلیاتیلن – بررسی موارد استفاده و ویژگیها

یکی از مهمترین و پرکاربردترین لولهها در صنعت ساختمان، لولههای پلیپروپیلن (پلیپروپیلن MR230) یا لوله PP هستند. این لولههای پلیپروپیلنی در سایزهای مختلف و در کاربردهای مختلف تولید میشوند. دو دسته کاربرد و موارد استفاده لوله پلیپروپیلن PP بسیار رایج هستند، دسته اول لولههای پلیپروپیلن مورد مصرف در آبرسانی ساختمان که به لوله سفید معروف هستند و معمولاً در سایزهای 20 الی 63 تولید میشوند. دسته دوم لولههای پلیپروپیلن فاضلابی که در قطرهای بالاتر تولید شده و در تخلیه فاضلاب ساختمان کاربرد دارند.

لولههای پلیپروپیلن آبرسانی علاوه بر لوله سفید به لولههای PP-RC نیز معروف هستند که به معنای استفاده از مواد پلیپروپیلن رندوم کوپلیمر (پلیپروپیلن PPR40) می باشد. البته استفاده از سایر مواد پلیپروپیلن مانند پلیپروپیلن همو پلیمر (PP-H)، پلیپروپیلن بلاک (PP-B) و پلیپروپیلن RCT نیز مجاز است.

موارد استفاده لوله پلیپروپیلن

لولههای پلیپروپیلن کاربردهای فراوانی دارد که مهمترین آنها عبارتند از شبکههای آب آشامیدنی سرد و گرم ساختمان (لوله سفید یا PP RC)، انتقال فاضلاب ساختمانی، انتقال فاضلاب مدفون در خاک، شبکههای آبرسانی شهری و آبیاری صنعتی تحت فشار، انتقال هوای فشرده، تأسیسات حرارت مرکزی و تهویه مطبوع و …

تفاوت لوله پلیپروپیلن و پلیاتیلن و مزایای لوله پلیپروپیلن

پلیاتیلن (پلیاتیلن X3) همانگونه که در بخش ساخت لولههای پلیاتیلن و مشخصات مواد پلیاتیلن توضیح داده شد، خواص مکانیکی و فیزیکی خوبی دارد اما نه در برابر حرارت، به همبن دلیل برای انتقال آب گرم در ساختمانها استفاده از لولههای پلیپروپیلن یا به اصطلاح بازار لوله سفید مرسوم است. البته با ورود تکنولوژی لولههای چندلایه PEX نیز که مقاومت بالایی در برابر آب گرم دارد، این لولهها به تدریج مخصوصاً در کاربردهای رادیاتور و سیستم گرمایش از کف جای خود را به لولههای چندلایه PEX می دهند. اما با توجه به قیمت بالای لولههای چند لایه و استفاده گسترده از لولههای پلیپروپیلنی همچنان این لولهها کاربرد بسیار زیادی در صنعت ساختمان دارند.

کاربرد بعدی لولههای پلیپروپیلن که مصرف بسیار زیادی نیز دارند استفاده در فاضلاب ساختمان و زیرزمینی میباشد. که هم اکنون با توجه به مقاومت شیمیایی بالای این لولهها، سبک بودن نسبت به لولههای فاضلابی از جنس PVC و همچنین چقرمهتر بودن و مقاومت بالاتر در برابر ضربه در این نوع لولهها، استفاده از آنها بسیار زیاد است.

از دیگر مزایای لولههای پلیپروپیلنی (پلیپروپیلن ZR230) میوان به زنگ نزدن، قالبت تماس با آب آشامیدنی و بهداشتی بودن، تحمل فشار مناسب، مقاومت به اسید و باز، افت فشار بسار ناچیز، مقاومت به نفوذ گاز، فرمدهی و اتصال آسان، نصب سریع و آسان، وزن پایین و سبک بودن، مقاومت به یخ زدن و … اشاره کرد.

سایز و اندازه قطر خارجی پرکاربرد لولههای پلیپروپیلنی در مصارف آبرسانی بسته به نوع و محل کاربرد، معمولاً قطر خارجی 20 و 25 میلیمتر میباشد و همچنین اندازه پر کاربرد این لولهها در مصارف فاضلابی، 110 و 125 میلیمتر میباشد.

هنگام اجرا و نصب لولههای پلیپروپیلنی باید دقت کرد که لولهها در معرض نور مستقیم آفتاب قرار نگیرد و سعی شود پس از نصب روی آن پوشانده شود، در سیستم روکار حتماً از بست با فواصل مناسب استفاده شود.

مشخصات خط تولید لوله پلیپروپیلن (پلیپروپیلن R60)

ابعاد مرسوم و رایج لوله پلیپروپیلن که در کشور تولید میشود معمولاً از قطر خارجی 20 الی 63 میلیمتر میباشد. مشخصات زیر برای تولید این ابعاد آورده شدهاند.

1- اکسترودر و دای تولید لوله پلیپروپیلن: اکسترودر موردنیاز یک دستگاه تک پیچه، توانایی تولید از سایز 20 الی 63 میباشد.

- سیلندر و مارپیچ باید از جنس فولاد سخت باشد.

- ظرفیت خروجی مناسب و مرسوم برای اکسترودر حداقل 180 کیلوگرم بر ساعت است.

- هیتر به کار رفته از نوع سرامیکی

- در این اکسترودرها معمولاً 5 عدد فن خنککن با توان 120 وات به کار میرود.

- گیربکس باید توان حداقل 50 کیلو وات داشته باشد.

- قطر مارپیچ مناسب 65 میلیمتر و نسبت L/D نیز 34 میباشد.

- هد و قالب سایزهای 20 تا 63 باید بر روی اکسترودر قرار گیرد و همچنین کالیبراتورهای مناسب هر سایز نیز تعبیه شود.

- بهترین جنس برای کالیبراتورها آلیاژهای برنز و برنج میباشد.

2- مخزن وکیوم

- خط تولید باید دارای یک وان وکیوم به طول حداقل 6 متر باشد.

- به یک عدد پمپ وکیوم با توان حداقل 7 کیلووات یا 110 مترمکعب نیاز است.

- پمپ آبپاش برای خنکسازی لوله تولیدی نیز باید دارای همین توان باشد.

3- وان خنککننده

- وان خنککننده 2 عدد به طول حداقل 6 متر نیاز است، خنکسازی از طریق سیستم آبپاشی انجام میشود.

- جنس وان نیز بهتر است حداقل از جنس گالوانیزه باشد. بهتر است از آب با سختی مناسب استفاده شود تا سوراخهای آبپاش دچار گرفتگی نشود.

4- دستگاه HAUL OFF یا کشنده

- همانطور که در شکلهای پایین صفحه قابل مشاهده است دستگاه کشنده معمولاً از نوع چرخ دنده زنجیری 2 ریلی میباشد که دارای حدود 70 کفشک میباشند و کنترل آنها توسط شیر برقی انجام میگیرد.

5- همچنین به تجهیزات جانبی مانند برج خنککننده، تابلو برق (PLC)، و دستگاه برش لوله نیز میباشد.

توضیح مفصل فرایند تولید لوله پلیپروپیلن

اولین مرحله در ساخت لوله پلیپروپیلن، خوراکدهی یا Feeding میباشد. خوراکدهی از ابتداییترین شکل آن یعنی بهصورت دستی تا حالت اتوماتیک میتواند متغیر باشد. در حالت اتوماتیک یک انبار یا سیلوی مواد اولیه وجود دارد که بسته به کاربر میتوان تا ظرفیت حدود 1 روز کامل خط تولید در آن مواد را انباشته کرد تا برای خوراکدهی از آن استفاده کند. کنترل دما و رطوبت در سیلو اهمیت بالایی برای حذف اثرات مخرب آنها دارد و همچنین جنس آن باید طوری باشد که با مواد پلیپروپیلن مورد استفاده واکنش ندهد.

برای انتقال مواد از انبار یا سیلو به اکسترودر، از سیستم انتقال استفاده میشود. بهترین و پیشرفتهترین سیستم انتقال سیستم مکشی میباشد. در این سامانه مواد توسط فشار خلأ به قیف اکسترودر منتقل میشوند و در واقع یک مکنده قوی موارد را به داخل قیف اکسترودر میکشاند.

برای حذف اثرات مخرب رطوبت باقیمانده در مواد یک خشککن (dryer)قبل از قیف ورودی دستگاه اکسترودر نصب میکنند که با خشک کردن مواد، سبب جلوگیری از ایجاد نقص در لولههای تولیدی شود. معمولاً دمای خشککن روی 80-75 سلسیوس تنظیم میشود و بسته به ظرفیت دستگاه تولیدی باید مواد تا 2 ساعت آینده خط را خشک کرده و آماده نگه دارد.

مواد اولیه پلیپروپیلن مورد استفاده در صنعت لوله پلیپروپیلن که در اکثر موارد تولید پتروشیمیهای کشور نظیر شازند، جم و نوید زر شیمی میباشد، برای تولید لوله مصارف آب آشامیدنی باید ابتدا با مستربچ تیتان (مستربچ پایه پلیپروپیلن، به همراه درصد مناسبی از رنگدانه تیتان، افزودنیهای آنتی UV و …) در حالت خشک مخلوط شود و سپس به دستگاه خوراکدهی شود. دلیل استفاده از مستربچ تیتان سفید کردن لوله (تغییر از حالت شفاف پلیپروپیلن) میباشد. چون این لولهها برای انتقال آب آشامیدنی میباشند، در صورت قرارگیری در معرض نور آفتاب و به علت رطوبت ناشی از انتقال آب امکان رشد جلبک در آنها وجود دارد، پس با اضافه کردن مقادیری از مستربچ تیتان که عبور نور در لولهها را تا زیر 0/2 درصد کاهش میدهد، میتوان از این عمل جلوگیری نمود. لازم به ذکر است واحدهای تولیدی برای جلوگیری از مشکلات بهداشتی لوله ملزم هستند از مواد قابلیت تماس مواد غذایی و دارای گواهی بهداشتی استفاده نمایند و در فرایند تولید نیز تمامی نکات بهداشتی را رعایت نمایند و پروانه وزارت بهداشت در این خصوص را اخذ نمایند. با این حال آزمایشگاهها موظفند در صورتی که واحد تولیدی پروانه وزارت بهداشت را ارائه ننماید، آزمونهای میکروبی اثر بر آب آشامیدنی که آزمونهای گران و طولانی مدتی هستند را انجام دهند. به همین علت بهتر است واحدهای تولیدی خود برای اخذ پروانه بهداشتی اقدام نمایند.

حال که مواد فرمولاسیون لوله پلیپروپیلن از طریق قیف یا hopper وارد اکسترودر شدند، باید در اکسترودر ذوب و یکنواخت شده، اختلاط انجام گیرد و سپس تبدیل به محصول نهایی شوند.

در فرایند تولید لوله پلیپروپیلن PP، مذاب وقتی از پیچه اکسترودر خارج میشود، وارد کلگی دای (die head) میشود، شکل دای آنالوس (annulus) میباشد و شکل کگی میتواند اسپیرال (spiral)، بسکت (lattice basket) و یا ترکیبی از اینها باشد. در گذشته از کلگی نوع اسپایدر نیز استفاده میشد که به علت این که خط جوش در لوله باقی مانده و خود میتواند سبب بروز مشکلاتی از جمله تمرکز تنش شود.

دای (die) این وظیفه را دارد که محصول نهایی (لوله PP) را شکل دهد و مذاب را به شکل لوله در آورد. ابعاد دای و تناسب آن با اندازه اکسترودر بسیار حائز اهمیت میباشد. اگر دای برای اکسترودر بزگ باشد، مواد بیش از زمان اقامت معمول در آن باقی مانده و در اثر حرارت تخریب خواهند شد، لذا مشکل بزرگی به وجود خواهد آورد. اگر دای برای اکسترودر کوچک باشد نیز صرفه اقتصادی نخواهد داشت.

کالیبراتور (calibrator)

ابعاد لوله تولیدی تا حدی توسط دای تنظیم میشود ولی تنظیم دقیق آن بر عهده قطعهای است که بعد از دای و به فاصله 15 الی 20 سانتیمتری آن نصب میشود. این قطعه که دای سطح بسیار صاف و صیقلی میباشد، توانایی این را دار که به همراه تأثیر شرینکیج مواد، ابعاد لوله را اصلاح و تنظیم نماید لذا قطر داخلی کالیبراتور حدود 5 درصد از قطر خار خارجی مورد انتظار لوله بزرگ تر است. کالیبراور را نباید بلافاصله پس از دای نصب کرد و باید فاصله گفته شده در بالا (15 الی 20 سانتیمتر) را رعایت نمود، زیرا لوله پلیپروپیلن PP تولید شده که هنوز خنک نشده فرصت کافی برای ریلکس کردن را داشته باشد. معمولاً در کالیبراتور برای تنظیم ابعاد از سیستم فشار خلائ استفاده میشود. پس برای این کار نیاز به یک پمپ خلأ و نیز یک تانک خلأ مناسب میباشد. کالیبراتور داخل تانک خلأ قرار گرفته تا هم ابعاد تنظیم شود و هم لوله در تانک خلا شکل نهایی را به خود بگیرد.

حال که لوله PP شکل نهایی را به خود گرفت باید خنکسازی انجام شود. خنکسازی به علت ماهیت نیمه بلورینگی پلیپروپیلن از اهمیت بالایی برخوردار است. معمولاً و برای سایزهای پایین از اسپری و پاشش آب برای خنک کردن لولههای پلیپروپیلن استفاده میشود. نوع، اندازه و شکل بلورهای تشکیل شده در لوله بر اثر خنک شدن تعیینکننده بسیاری از خواص آنها میباشد. پی کنترل دبی آب و همچنین دمای آن بسیار مهم است. دمای آب پاششی نباید از بازه خاصی کمتر یا بیشتر شود (معمولاً حدود 18 درجه، بسته به شهر واحد تولیدی، فصل تولید و …) همچنین آب باید به صورت متوازن به همه محیط لوله برخورد کند تا همه محیط آن یکسان خنک شوند. نکته مهم این است که آیا آب خنککننده پس از مصرف دور ریخته میشود؟ پاسخ منفی است و باید به علت صرفهجویی در مصرف آب و پایین آمدن هزینه مجدداً طی سیکلی به مجموعه بازگردد. سوال بعدی این است که آبی که برای خنکسازی استفاده میشود، پس از تماس با لوله گرم میشود و باید برای استفاده مجدد دوباره خنک شود، این کار چگونه انجام میگیرد؟ برای خنکسازی آب استفاده شده و برگرداندن مجدد آن به چرخه، از چیلر یا برج خنککن استفاده میگردد. چیلر هزینه ابتدایی بالاتری دارد ولی سرعت خنککاری بالاتر، سیستم پیشرفتهتر و همچنین کنترل دمایی بهتری دارد. برج خنککننده اما با این که سرعت کمتری دارد ولی هزینه اولیه بسیار پایینتری دارد و در بسیاری از شهرها و مناطق کشور به راحتی قابل استفاده است.

همچنین بعضی تولیدکنندگان خطوط لوله پلیپروپیلن از برج خنککننده دستی استفاده میکنند. بدینترتیب که مخزن آب را در زمین کار گذاشته و با استفاده از 2 پمپ آب را به آن وارد و آب خنک شده را از آن خارج میکنند.

نشانهگذاری لوله پلیپروپیلن

مرحله بعدی نشانهگذاری لوله میباشد. نشانهگذاری معمولاً با دستگاه جت پرینت انجام میشود. شرکتهای زیادی در ایران سازنده و یا تأمینکننده این دستگاهها هستند. معمولاً این دستگاه دارای حافظهای است که میتوان اطلاعات مورد نیاز که باید بر روی لوله چاپ شود را به آن داد، توسط چاپ لیزری آنها را بر روی لوله چاپ و یا حک میکند. باید دقت کرد این اطلاعات مطابق استانداردهای ویژگی محصول تولید شده باشد و اطلاعاتی مانند نام شرکت سازنده، تاریخ تولید، شماره شیفت، عبارت “مات”، نوع مواد مورد استفاده، فشار طراحی و رده کاربردی لوله تولید شده و.. درج میشود.

در مرحله بعدی در خط تولید لوله پلیپروپیلن، کشنده یا haul-off نصب میشود که وظیفه کشیدن لوله خارج شده از دای را دارد. سرعتی که کشنده در حال کشش لوله است باید متناسب با سرعت تولید لوله (خروج از دای) باشد، در غیر این صورت لوله تولیدی مشکلات بسیار زیادی خواهد داشت. به عنوان مثال اگر سرعت کشندهها خیلی بالا باشد، سبب کشیده شدن لولهها قبل از سرد شدن و سپس رد شدن در آزمون برگشت طولی میشود. کشندهها بسته به ابعاد لوله و اصطکاک موجود میان لوله و سایر قسمتها تعبیه میشوند.

در آخر نیز دستگاه برش لوله به ابعاد دلخواه وجود دارد که بعد از آن لوله بستهبندی میشود.

دیدگاهتان را بنویسید