پوشش لوله، مزایا و الزام انجام آن در پایپینگ خطوط نفتی و فاضلاب

به مجموع فرآیندهای آماده سازی و زیرسازی لولههای فولادی شامل کنترل شرایط دما، میزان تمیزی سطح، زبری سطح، میزان آلودگی نمکی سطح و در نهایت عایق نمودن لوله فولادی، «پوشش لوله» گفته می شود.

پوشش لوله، مزایا و الزام انجام آن در پایپینگ خطوط نفتی و فاضلاب:

برای محافظت از ماده پایه ساخت لولههای فولادی در برابر خوردگی ناشی از تماس با سیالات یا محیط خورنده، استفاده از پوششهای داخلی یا خارجی در سیستمهای پایپینگ (خطوط لوله) کاملاً معمول و متداول است.

البته میتوان برای جلوگیری از خوردگی، جنس لوله و اجزای سیستم را از آلیاژهای فلزی مقاوم در برابر خوردگی مانند فولاد ضد زنگ (استنلس استیل) یا سوپر آلیاژهایی مثل اینکونل، مونل و… انتخاب کرد اما این کار بی شک موجب افزایش هزینه تمام شده سیستم خواهد شد.

عموماً آستر کردن (ایجاد پوشش بر روی لوله ها و دیگر اجزای سیستم خطوط لوله) با استفاده از مواد فلزی و غیر فلزی مختلف روشی کم هزینه تر و به صرفه تر از لحاظ اقتصادی برای جلوگیری از ایجاد خوردگی در سیستم است.

پوشش لوله، مزایا و الزام انجام آن در پایپینگ خطوط نفتی و فاضلاب

مهمترین عوامل انتخاب نوع پوشش لوله:

- شرایط جغرافیایی و محیطی مسیر خط لوله

- نوع خاک مناطق مختلف مسیر خط لوله (باکتریهای موجود در خاک، جاذب یا غیر جاذب بودن خاک و PH آن)

- نوع سیال مورد استفاده در خطوط لوله (خورنده بودن، وجود اجسام معلق در سیال و …)

- دمای کاربری خطوط لوله

- جریان حفاظت کاتدی خطوط لوله

- تداخل خطوط لوله قدیم و جدید

انواع پوششها :

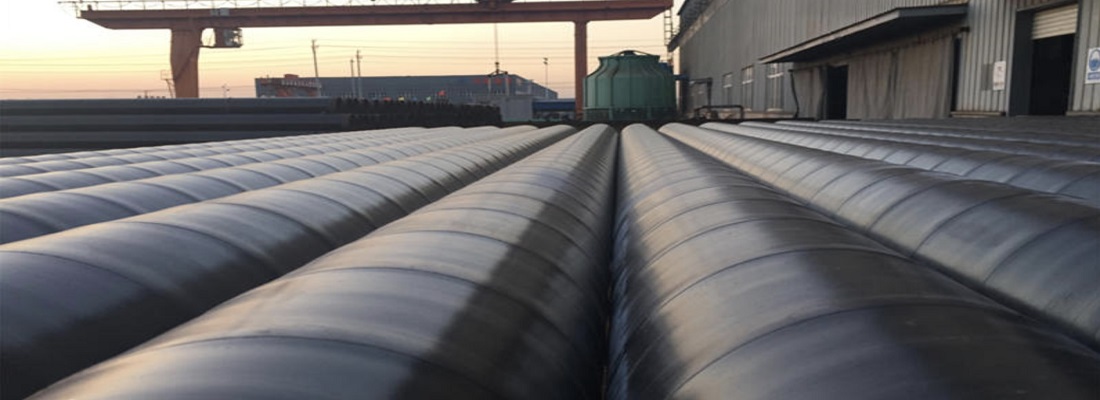

پوششهای سطح خارجی لوله فولادی

کوتینگ سطح خارجی برای حفاظت از لولههای فولادی مورد استفاده در خطوط لوله آبرسانی، گاز رسانی و انتقال نفت و میعانات پتروشیمی مورد استفاده قرار میگیرند.

کوتینگ سطح داخلی لوله فولادی

این پوششهای داخلی علاوه بر کاهش خوردگی در زمان انبارش لوله، با کاهش زبری سطح داخلی لوله باعث کم شدن اصطکاک و بازدهی بیشتر جریان سیال میشوند که این مزیت خود سبب کاهش نیاز به ایستگاههای پمپاژ میشود.

به دلیل زبری کمتر در سطح پوشش داخلی، اپراتور لوله میتواند حجم افزودنیهای کاهنده نیروی Drag به سیال را کاهش دهد که منجر به کاهش هزینههای رانش و کاهش آلودگی سیال که از عمده مشکلات اکثر پالایشگاهها و خطوط لوله است، خواهد شد.

پوششهای دمای بالا و ایزولاسیون حرارتی لوله

پوششهای دما بالا برای حفاظت از خط لوله و اتصالاتی که دمای سیال عبوری از آنها بالاست مورد استفاده قرار میگیرند.

پوشش دما بالا سطحی مقاوم به خوردگی و اکسیداسیون در دماهای بالا ایجاد میکنند و این قابلیت را فراهم میکنند که سیستم بتواند برای بهبود راندمان در دماهای بالای کارا عمل کند.

پوشش خطوط لولهی دریایی و فراساحل

پوششهای دریایی برای محافظت از خطوط لوله عبوری از زیر دریا و مناطق مرطوب مورد استفاده قرار میگیرند.

همچنین این پوششها وظیفه حفاظت فیزیکی، کاتدی و مقابله با نیروی شناوری را بر عهده دارند.

پوشش اتصالات و سرجوشها

در سیستمهای لوله، از اتصالات برای ارتباط بخشهای مختلف لولههای مستقیم، اجرای انشعاب، تنظیم جریان سیال و … استفاده میشود.

سطوح اتصالات لوله و سرجوشها معمولا توسط پوششهایی مانند FBE در برابر خوردگی محافظت میشوند.

پوششهای سطح خارجی برای حفاظت از لولههای فولادی مورد استفاده در خطوط لوله آبرسانی، گاز رسانی و انتقال نفت و میعانات پتروشیمی مورد استفاده قرار می گیرند.

پوشش لوله، مزایا و الزام انجام آن در پایپینگ خطوط نفتی و فاضلاب

انواع پوشش های سطح خارجی:

- پوشش راک گارد :

- پوشش راک گارد یک پوشش کارگاهی، با پایه اندود بتون مسلح است که قابلیت خم پذیری دارد و برای نقاط سنگی، کوهستانی، شیبهای تند و محل تلاقی خط لوله با رودخانهها، جادهها، راه آهن و موارد مشابه طراحی گردیده است.

- اندود بتونی در پوشش راک گارد، از توان مکانیکی فوق العادهای جهت حفاظت از پوشش ضد خوردگی (لایه زیرین) و لولههای فولادی در خطوط لوله Onshore برخوردار است.

- پوشش ترکیبی اپوکسی پلیاستر :سیستمهای پوششی مبتنی بر پودرهای اپوکسی اتصال ذوبی، مطمئنترین روش محافظت سازههای فولادی در برابر خوردگی در صنعت هستند.

پودرهای بر پایه پلیاستر نیز که بصورت تک لایه بر روی پوشش FBE اجرا میشوند، مقاومت لازم در برابر اثرات مخرب اشعه ماورای بنفش را تأمین مینمایند.

ترکیب پوششهای پودری اپوکسی و پلیاستر، راه حل مناسبی برای پوشش دهی خطوط لوله و سازههای فولادی روزمینی است.

- پوشش پودری اپوکسی اتصال ذوبی دو لایه، به روزترین سیستم پوشش دهی خطوط لوله است که ضمن حفظ خواص پوشش FBE تک لایه همچون چسبندگی عالی و همخوانی با فرآیند حفاظت کاتدی، از لحاظ ویژگیهای ضدخوردگی و خواص مکانیکی در مرتبهی بالاتری قرار گرفته است.

مزایای پوششهای FBE

- چسبندگی بالا به سطح فلز

- مقاومت شيميايی

- مقاومت بالا در برابر جدايش كاتديك

- مقاومت در برابر Stress Corrosion Cracking (استرس ترک خوردگی)

- تعمير ارزان

- پوشش يكسان در طول خط لوله اعم از بدنهی اصلی لوله و نقاط جوش

- مقاوم در برابر ميكروارگانيسمها

-

پوشش اپوکسی ذوبی اتصال دما پایین :

پوشش اپوکسی اتصال ذوبی با دمای اجرای پایین، یک سیستم پوشش پودری ویژه است که برای اعمال بر روی لولههایی که به دماهای بالا حساس بوده و نیازمند اجرای پوشش در دمای پایین بین 150 تا 175 درجه سانتیگراد هستند، طراحی گردیده است و همچنین قابلیت کاربری در دماهای بالاتر را نیز دارد.

- پوشش FBE:پوشش(FBE) کیسینگ ها (لوله های جداری) وتیوبینگ ها، یک پوشش چندلایه برپایه پودر اپوکسی اتصال ذوبی با فرمولاسیون ویژه است که برای محافظت سطح خارجی طراحی گردیده است. این پوشش با برخورداری از توان ضد خوردگی مطلوب، خواصی چون انعطاف پذیری مناسب، مقاومت مکانیکی بالا و چسبندگی مناسب به سیمان را نیز تأمین می نماید. این سیستم پوششی، عمر مفید کیسینگ ها و تیوبینگ های بکار رفته در چاه های هیدروکربنی را به نحو چشمگیری تقویت می بخشد.

-

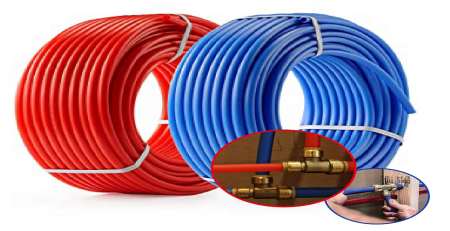

پوشش پلی پروپیلن :

سیستم پوشش پلیپروپیلن سه لایه، یک پوشش چند لایه است که از لایههای اپوکسی اتصالی ذوبی (FBE)، چسب و پلی پروپیلن تشکیل شده است.

پوشش پلیپروپیلن سه لایه ضمن نقش محافظتی در برابر خوردگی خطوط لوله با قطرهای پایین و بالا، از توان مکانیکی عالی نیز در دامنه دمایی گسترده برخوردار است.

در این روش پوشش پلیپروپیلنی که استفاده میشود معمولا گرید PP440G تولید پتروشیمی جم میباشد .

این پلیپروپیلن جز خانواده کوپلیمرها میباشد . جهت دانلود دیتا شیت این گرید و اطلاعات کاربردی آن به سایت پانیذا پلیمر مراجعه نمایید.

-

پوشش بیوتمن:

بیتومن، پوشش قیر اکسید شده پایه نفتی است که از سابقه مصرف طولانی به عنوان پوشش ضد خوردگی لولههای فولادی برخوردار است.

-

بیتوسیل تقویت شده:

بیتوسیل تقویت شده، پوشش بیتوسیل مقاوم شده با یک لایه رویی پلیپروپیلن است که خواص مکانیکی آن را تا حد بالایی تقویت کرده است.

-

پوشش پودری اپوکسی اتصال ذوبی یا FBE:

- یک پوشش مدرن با کارایی بالاست که ضمن چسبندگی عالی به سطح فولاد، هم خوانی بینظیری با فرآیند حفاظت کاتدی دارد.

سیستمهای مختلف پوشش FBE در حال حاضر قابلیت کاربری تا دمای440+ درجه سانتیگراد را دارند.

مزایای پوششهای FBE

- چسبندگی بالا به سطح فلز

- مقاومت شيميايی

- مقاومت بالا در برابر جدايش كاتديك

- مقاومت در برابر Stress Corrosion Cracking

- تعمير ارزان

- پوشش يكسان در طول خط لوله اعم از بدنه اصلی لوله و نقاط جوش

- مقاوم در برابر ميكروارگانيسمها

پوششهای سطح داخلی لولهی فولادی:

پوشش سطح داخلی علاوه بر کاهش خوردگی در زمان انبارش لوله، با کاهش زبری سطح داخلی لوله باعث کم شدن اصطکاک و بازدهی بیشتر جریان سیال می شوند که این مزیت خود سبب کاهش نیاز به ایستگاه های پمپاژ می شود.

به دلیل زبری کمتر در سطح پوشش داخلی، اپراتور لوله می تواند حجم افزودنی های کاهنده نیروی Drag به سیال را کاهش دهد که منجر به کاهش هزینه های رانش و کاهش آلودگی سیال که از عمده مشکلات اکثر پالایشگاه ها و خطوط لوله است، خواهد شد.

-

پوشش داخلی اپوکسی ضد الکتریسته ساکن:

پوشش ضد الکتریسیته به دلیل ممانعت از ایجاد جرقه، مناسبترین گزینه به عنوان پوشش داخلی خطوط لوله و اتصالات بکار رفته برای انتقال سوخت هواپیما، ترکیبات آروماتیک آتشگیر و یا هر ماده قابل اشتعال دیگر می باشد.

همچنین این پوشش ضمن پیشگیری از ایجاد الکتریسته ساکن، در برابر خوردگی و رشد میکروارگانیسم ها نیز مقاوم بوده و ایمنی خط لوله را تضمین می نماید.

-

پوشش داخلی FBE برای خطوط انتقال سیال ترش:

پوشش داخلی FBE به طور ویژه جهت محافظت خطوط لوله انتقال سیال ترش که حاوی CO2، H2S و سایر ترکیبات خورنده میباشند طراحی شده است.

فقط تعداد معدودی از پوششهای داخلی FBE ، توان محافظت سطح داخلی خطوط لوله و اتصالات فولادی را در محیط بسیار خورندهی گاز و نفت خام ترش دارند.

پوششهای داخلی FBE ، تنها راه حل ممکن با سابقه روشن و قابل اتکاء جهت کاربری در محیط ترش هستند.

-

پوشش داخلی اپوکسی مایع جهت انتقال آب آشامیدنی:

پوششهای اپوکسی مایع، در گروه پوششهای داخلی دو جزئی طبقهبندی میشوند که به صورت افشانه بر روی سطح داخلی خطوط لوله آب آشامیدنی اجرا میشوند.

اجرای این پوششها به صورت کارگاهی بر روی طیف وسیعی از اقطار لوله امکان پذیر است.

-

پوشش FBE داخلی برای خطوط لوله انتقال آب آشامیدنی:

این کوتینگ داخلی به طور ایدهآل الزامات و نیازمندی های بهداشتی، ایمنی و زیست محیطی خطوط انتقال آب آشامیدنی را تأمین مینماید.

از ویژگیهای این پوشش، فرمولاسیون خاص آن است که یک لایه شبکهای درهم تنیدهی مستحکم را ما بین سطح داخلی لوله و آب آشامیدنی در سراسر خط لوله ایجاد و جریان پذیری آب را بهبود میبخشد.

به دلیل ساختار شیمیایی و فناوری اجرای آن این پوشش فاقد هرگونه آلایندگی بالقوه مانند حلالها و یا مواد پخت نشده میباشد، که سلامت آب آشامیدنی را تهدید میکنند.

-

پوشش داخلی FBE برای خطوط لوله حامل پساب:

این نوع کوتینگ بطور ویژه برای خطوط لوله حامل پساب و فاضلاب طراحی گردیده است.

خطوط لوله فاضلاب بدلیل امکان بالقوه حضور H2S و CO2 ، به پوششی مقاوم و قابل اطمینان برای محافظت سطح داخلی نیازمند هستند؛ این پوشش به نحو مطلوبی برای تامین این منظور در نظر گرفته شده است.

-

پوشش داخلی FBE برای تیوبینگ ها:

پوشش FBE بطور ویژه برای حفاظت سطح داخلی تیوبینگهای فولادی (لوله های تولید) و لولههای جداری تولید در چاههای نفت و گاز طراحی شده است.

این نوع از پوشش نه تنها سطح داخلی را در مقابل خوردگی محافظت مینماید بلکه جریان سیال هیدروکربنی را نیز از طریق کاهش نیروی اصطکاک به دلیل سطح صیقلی خود بهبود میبخشد.

-

پوشش داخلی FBE برای خطوط لوله حامل آب دریا و آب شور:

این جنس از پوشش داخلی به طور خاص جهت استفاده در خطوط لوله حامل آب دریا و آب شور طراحی گردیده است.

طبیعت آبی این سیالات، محیط خورندهای را به وجود میآورد و محافظت سطح داخلی خطوط لوله نیازمند چنین پوشش داخلی ویژهای با توان ضد خوردگی فوقالعاده است.

-

پوشش داخلی FBE برای خطوط انتقال نفت خام:

پوشش FBE نفتی بطور ویژه برای استفاده در سطح داخلی خطوط انتقال نفت خام طراحی شده است که نه تنها از طریق حفاظت سطح داخلی در مقابل خوردگی، عمر مفید خطوط انتقال نفت خام را افزایش می دهد بلکه به دلیل سطح صیقلی خود باعث کاهش اصطکاک و در نتیجه بهبود جریان نفت در طول خط لوله می گردد.

- پوشش داخلی اپوکسی مایع در زمزه پوشش های لایه نازک دو جزیی طبقهبندی میشود که به کمک افشانه اجرا میگردد.

و به طور تخصصی جهت بهبود جریان سیال در طول خطوط لوله طراحی شدهاند.

پوشش لوله، مزایا و الزام انجام آن در پایپینگ خطوط نفتی و فاضلاب

مزایای استفاده از پوشش های FEC در خطوط لوله انتقال گاز:

- کاهش افت فشار گاز که منجر به افزایش ظرفیت انتقال گاز از خطوط لوله میگردد.

- امکان کاهش قطر پیش بینی شده خط لوله با همان ظرفیت انتقال خط لوله بدون پوشش داخلی

- تقلیل سرمایه گذاری لازم و میزان مصرف انرژی ایستگاه های تقویت فشار و در نتیجه کاهش انتشار گازهای گلخانهای

علاوه بر این از مزایای دیگر «پوشش داخلی اپوکسی مایع بهبود دهنده جریان سیال» می توان به کنترل خوردگی سطح داخلی در حین انبارش و انتقال لوله، کاهش هزینه بازرسی سطح داخلی و تسهیل عملیات پیگ رانی و تمیزکاری داخل خطوط لوله پس از اجرای تست هیدرواستاتیک و پیشگیری از آلودگی سیال که معمولاً منجر به خرابی شیرآلات مسیر خط لوله می شود، اشاره کرد.

- پوشش بهبود دهنده جریان سیال:

پوشش داخلی بهبود دهنده جریان و محافظ خوردگی، بر پایه پودر اپوکسی جهت حفاظت سطح داخلی خطوط لوله حامل سیالات هیدروکربنی عمومی طراحی شده است و با هزینهای مناسب، ضمن بهبود جریان سیال، طول عمر خط لوله را از طریق حفاظت سطح داخلی در مقابل خوردگی افزایش میدهد.

پوشش لوله توسط پلیاتیلن :

کنترل های مقدماتی در پوشش پلی اتیلن سه لایه

قبل از شروع زنگ زدایی لازم است موارد زیر کنترل و بررسی گردد:

- لوله فاقد فرورفتگی و باقی مانده زنگ باشد

- سطح لوله عاری از هرگونه آلودگی و چربی باشد.

- رطوبت کمتر از ۸۵ درصد باشد.

- دمای لوله قبل از زنگ زدایی ۳ درجه بالای نقطه شبنم باشد.

شات بلاست

در این مرحله ابتدا لوله با حرارت پیش گرم شده و سپس وارد دستگاه شات بلاست میگردد تا با استفاده از ساچمه و گریت سطحی از لوله که در معرض زنگ زدگی بوده برداشته شود، لوله خروجی میبایست کاملا عاری از زنگ باشد

عایقکاری توسط پوشش پلیاتیلن سهلایه

سطح لوله قبل از عایقکاری میبایست در محدوده ۴۵ تا ۶۰ درجه سانتیگراد حرارت دیده و سپس با پاشیدن محلول اسید فسفریک بر روی سطح لوله اسیدشویی گردد به گونهای که PH سطح لوله پس از اسپری کردن اسید حداکثر یک باشد.

در ادامه لوله از یک کویل حرارتی عبور داده میشود تا دمای سطح لوله به اندازهای که سازنده مواد مشخص نموده است برسد.

سپس لوله حرارت دیده جهت اعمال سه لایه عایق ابتدا وارد محفظه بستهای میشود که در آن پودر اپوکسی حرارت دیده و مایع شده بر روی سطح لوله اسپری می گردد.

ضخامت این لایه می بایست بین ۲۰۰ تا ۳۰۰ میکرومتر باشد.

بلافاصله پس از آن لایه های دوم و سوم شامل چسب و پلی اتیلن (معمولا پلی اتیلن گرید EX3) که هر کدام جداگانه ذوب گردیده اند بر روی لوله اکسترود گردیده و روی هم قرار میگیرند.

بلافاصله پس از اعمال هر ۳ لایه لوله در زیر دوش آب قرار میگیرد و در انتهای این مراحل تمامی لولهها با دستگاه هالیدی مورد آزمایش قرار میگیرند.

پس از اتمام مراحل عایق کاری ۱۰ سانتی متر از عایق دو سر لوله برداشته میشود.

ازجمله مهمترین تست هایی که می بایست پس از اتمام عملیات اجرای پوشش پلیاتیلن سه لایه انجام گردد تست چسبندگی (Peel strength) میباشد.

این تست می بایست طبق Annex C از استاندارد ISO 21809-1 انجام گردد.

شرکت پانیذا پلیمر میتواند در زمینه مشاوره و تامین مواد پلیمری لازم جهت کوتینگ لوله ، تامین انواع گریدهای پلیاتیلن و پلیپروپیلن مناسب جهت کوتینگ در خدمت تولید کنندگان عزیز در این صنعت باشد.

دیدگاهتان را بنویسید