مواد پلی اتیلن بادی 0035 و فرآیند تزریق دمشی

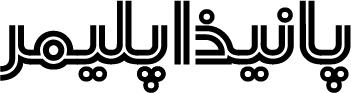

پلی اتیلن بادی 0035 (Blow Molding Polyethylene ) یک نوع خاص از پلی اتیلن است که برای فرآیند دمش (Blow Molding) طراحی شده است . این روش تولید عمدتا برای تولید بطریها- ظروف تو خالی – مخازن کوچک و بزرگ و سایر محصولات پلاستیکی توخالی از آن استفاده میشود .

این پلی اتیلن که در دستهی پلی اتیلنهای سنگین HDPE قرار میگیرد مقاومت مناسب به ضربه – فرآیند پذیری بالا – و توانایی حفظ شکل در طی فرآیند قالب گیری دمشی را دارد .

ویژگیهای اصلی پلی اتیلن بادی 0035:

1- مقاومت شیمیایی بالا

2- دوام و استحکام در برابر فشار داخلی و خارجی

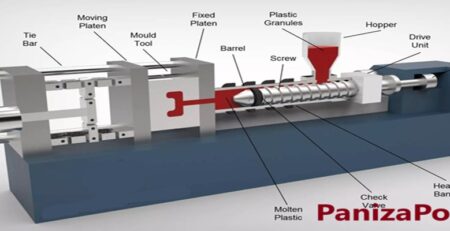

مهمترین عامل در تولید قطعات پلاستیکی با پلی اتیلن بادی 0035 و قالب گیری با فرآیند دمشی تنظیم دمای دستگاه میباشد .

اگر دما پایین باشه فرایند ذوب به شکل کامل صورت نمیگیرد و پاریسون نازک یا شکننده میشود .

*پاریسون به لوله یا سیلندر توخالی از پلاستیک نیمه مذاب گفته میشود که در فرآیند قالب گیری دمشی از اکسترودر خارج میشود و در واقع مرحلهی اول شکل گیری قطعه به روش بادی میباشد *

دمای خیلی بالا باعث میشود پلی اتیلن بیش از حد روان شده و کنترل ضخامت دیواره سخت میشود در نتیجه احتمال افت خواص مکانیکی هست . البته باید در نظر داشت تنظیم دمای هر گریدی از پلی اتیلن با گرید دیگر متفاوت هست ولی برای پلی اتیلن بادی با گریدهای HDPE 0035 و یا پلی اتیلن BL3 دمای مناسب معمولا 200درجه سانتیگراد میباشد .

مزایای قالب گیری به روش بادی:

قالب گیری بادی نسبت به سایر روشهای قالب گیری پلاستیک (تزریقی- اکستروژن ) چند مزیت کلیدی دارد مخصوصا برای تولید قطعات توخالی مثل بطری – گالن و ….

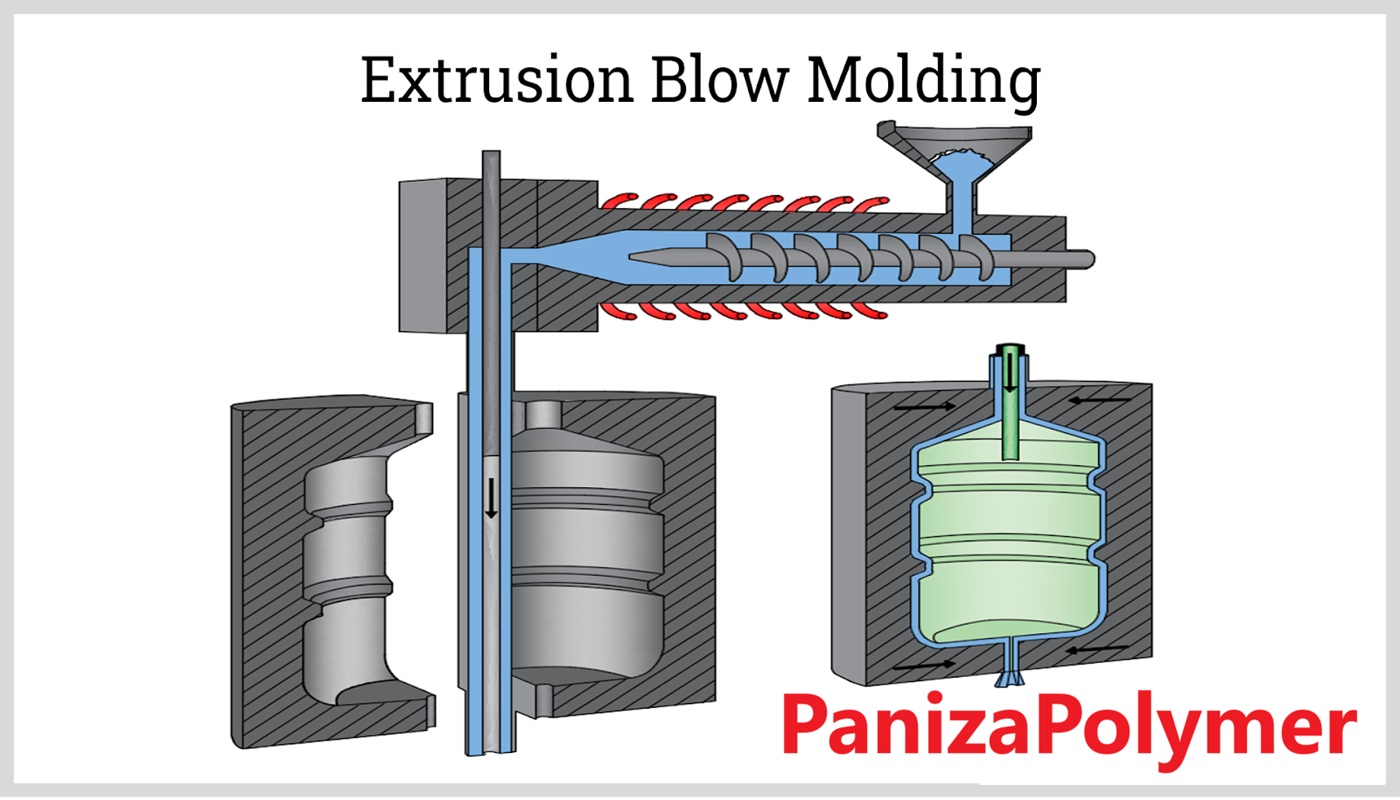

1- تولید قطعات توخالی با دیواره نازک

قالب گیری بادی بهترین روش برای تولید قطعات توخالی و سبک مثل بطری- مخزن یا گالن هست .روشهایی مثل تزریق برای تولید این قطعات مناسب نیستند چون ساخت فضای توخالی در چنین قطعاتی پیچیده و پرهزینه خواهد بود .

2- کاهش وزن و مصرف مواد

قطعات بادی معمولا دیواره نازک و یکنواختی دارند .با توجه به نازک بودن دیواره وزن قطعه پایین آمده و در نتیجه هزینه تولید کاهش پیدا خواهد کرد .

3- تولید سریع و اقتصادی در تیراژبالا

فرآیند تولید به روش دمشی فرآیندی سریع- پیوسته و خودکار است و برای تولید انبوه بطری یا ظروف شوینده کاملا بصرفه میباشد .

4- امکان طراحی قطعات با اشکال پیچیده توخالی

5- عدم نیاز به مونتاژچند قطعه

معایب تولید به روش قالب گیری بادی:

در روش تولید بادی میتوانید یک قطعه توخالی با دسته و دهانه و سطح خمیده را دریک مرحله تولید کنید بدون نیاز به چسب – جوش و یا اتصالات قطعات

گرچه تولید با روش دمشی ( بادی) دارای مزیت های زیادی میباشد اما قطعا معایبی هم دارد که در ادامه به آن میپردازیم :

1- کنترل ضخامت دیواره مشکل است . توزیع ضخامت در دیواره قطعه ممکن است غیریکنواخت باشد مخصوصا در نواحی انحنا یا گوشه ها و این امر موجب میشود بعضی نقاط ضعیفتر یا سنگینتر از بقیه باشند .

2- دقت ابعادی پایین تر از فرآیند تزریق است .قالب گیری بادی در مجموع با دقت کمتری نسبت به قالب گیری تزریقی انجام میشود بنابراین برای تولید قطعاتی که نیاز به تلورانس دقیق دارند مناسب نیست .

3- محدود به قطعات توخالی

این روش فقط برای قطعات توخالی مناسب بوده و برای قطعات تو پر با جزییات داخلی پیچیده کارایی ندارد .

4- نیاز به تزریق هوا و خنک کاری بیشتر

به دلیل سیستم هوای فشرده – خنک کاری قالب و کنترل دقیق دما مصرف انرژی در اکثرا مراحل نسبت به فرآیند تزریق بالاتر است .

5- محدودیت در طراحی جزییات دقیق

6- مقاومت کمتر نسبت به فرآیند تزریق در برابر فشار

به دلیل اینکه قطعات توخالی هستند در مجموع مقاومت کمتری نسبت به قطعات پیچیده و توپر حاصل از فرآیند تزریق دارند.

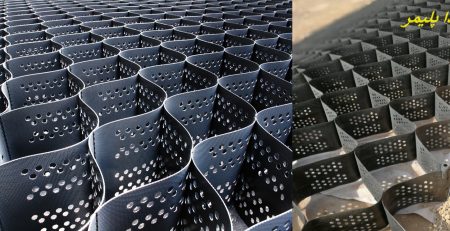

انواع پلی اتیلن بادی :

در پتروشیمیهای ایران دو گرید پلی اتیلن سنگین مخصوص تولید با فرآیند بادی ( دمشی ) تولید میگردند.

پلی اتیلن بادی 0035 HDPE 0035 تولید پتروشیمی بندر امام

و پلی اتیلن BL3 – HDPE BL3 تولید پتروشیمی های باختر- پتروشیمی مارون و پتروشیمی جم

این مواد همگی در بسته بندی 25 کیلوگرمی و بصورت گرانول ( شکل ظاهری ) تولید و به بازار عرضه میشوند .

دیدگاهتان را بنویسید