فرایند تزریق پلاستیک تحت فشار جهت گروههای پلی اتیلن- پلی پروپیلن و پلی استایرن

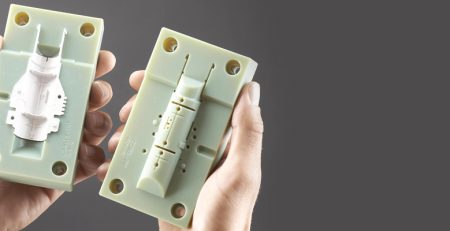

انواع قطعات پلاستیکی با استفاده از فرآیند تزریق تولید میشوند .با استفاده از فرایند تزریق پلاستیک تحت فشار جهت گروههای پلی اتیلن– پلی پروپیلن و پلی استایرن قطعات پلاستیکی با کیفیت مناسب و در تیراژ بالا تولید میگردند .

فرایند تزریق پلاستیک تحت فشار:

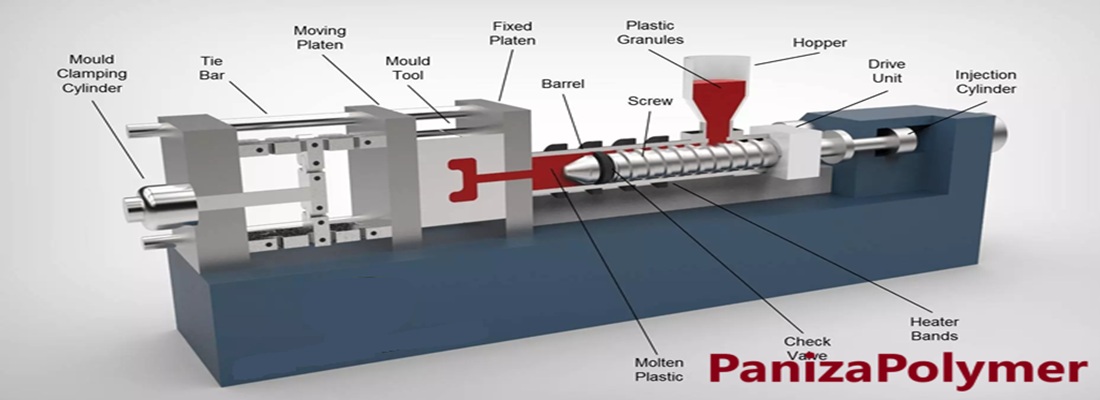

در داخل سیلندر، مواد پلاستیکی ذوب میشوند و یک مکانیزم ویژه تشکیل شده از یک ماردون یا مارپیچ و یک شیر یک طرفه، پلاستیک مذاب را به داخل حفره قالب تزریق میکند. این پلاستیک مذاب تحت فشار فوقالعاده زیادی که ممکن است به 200 مگاپاسکال نیز برسد، به داخل حفره قالب تزریق میشود.

پارامترهای تزریق پلاستیک به طور کلی به پنج شرط اصلی بستگی دارد: دما، فشار، سرعت، زمان و اندازهگیری.

در فرآیند تزریق پلاستیک، دماهای مختلفی باید کنترل شوند که شامل دمای ذوب، دمای قالب و دمای خنکسازی میشوند.

در فرآیند تزریق پلاستیک، لازم است دمای کوره را با توجه به نوع خاص مواد خام پلاستیکی، شکل و الزامات پردازش و سایر عوامل به دقت کنترل کنید تا کیفیت و عملکرد محصولات قالبگیری شده مطابق با الزامات باشد.

دمای ذوب در فرایند تزریق پلاستیک تحت فشار:

دمای کوره در فرآیند تزریق پلاستیک به دمایی اشاره دارد که برای ذوب مواد خام پلاستیکی به حالت مذاب لازم است. دمای کوره در فرآیند تزریق پلاستیک باید بر اساس نوع مواد خام پلاستیکی مورد استفاده، شکل و نیازهای پردازش تنظیم شود.

بهطور کلی، مواد خام پلاستیکی برای تزریق پلاستیک به دو دسته تقسیم میشوند: ترموپلاستیکها و ترموستها. ترموپلاستیکها دارای نقطه ذوب پایینتری هستند، که معمولاً بین 150 درجه سانتیگراد تا 300 درجه سانتیگراد است، در حالی که ترموستها دارای نقطه ذوب بالاتری هستند که معمولاً بین 250 درجه سانتیگراد تا 400 درجه سانتیگراد قرار دارد. بنابراین، دمای کوره تزریق پلاستیک نیز متفاوت خواهد بود.

ترموست :

ترموست یا نام ساده تر آن یعنی گرما سخت به پلیمرهایی گفته می شود که در اثر اعمال حرارت به پیوندهای عرضی واکنش های شیمیایی ایجاد میکنند. نتیجه این فرایند تغییر وزن مولکولی متوسط مواد با رشد رو به بالا و یکپارچه شدن ترکیبات آن است.

ترموپلاستیک (پلی اتیلن و پلی پروپیلن) :

پنوعی پلاستیک است که از زرینهای پلیمری تشکیل شده است و هنگام گرمشدن به یک ماده نرم تبدیل میشود و هنگام سرد شدن، سخت میشود. پلیمر ترموپلاستیک خیلی راحت بازیافت میشود و هرچقدر هم که سردوگرم شود، بازهم خاصیت شیمیایی خود را از دست نمیدهد. اما وقتی آن گرم میشود، ویژگی فیزیکی آن تغییر کرده، تبدیل به یک ماده همگن شده و میتواند تغییر شکل و اندازه دهد.

در فرآیند تزریق پلاستیک تحت فشار، تنظیم دمای کوره تأثیر مهمی بر خواص فیزیکی، کیفیت ظاهر و دقت ابعادی محصولات قالبگیری شده دارد. اگر دمای کوره بیش از حد پایین باشد، ممکن است باعث شود که مواد خام پلاستیکی بهطور کامل ذوب نشوند و در نتیجه بر ظاهر و خواص فیزیکی محصولات قالبگیری شده تأثیر بگذارد. اگر دمای کوره بیش از حد بالا باشد، ممکن است باعث تجزیه و خرابی مواد خام پلاستیکی شود و در نتیجه بر کیفیت محصولات قالبگیری شده تأثیر بگذارد.

دمای قالب در فرآیند تزریق پلاستیک به دمای سطح قالب مورد استفاده در این فرآیند اشاره دارد. کنترل دمای قالب تأثیر مهمی بر دقت ابعادی، کیفیت ظاهر و عملکرد محصولات تزریق پلاستیک دارد.

دمای قالب باید با توجه به نوع خاص مواد خام پلاستیکی، شکل و نیازهای پردازش و سایر عوامل تنظیم شود. به طور کلی، دمای قالب باید کمی بالاتر از نقطه ذوب مواد پلاستیکی باشد تا اطمینان حاصل شود که مواد پلاستیکی بهخوبی در قالب ذوب و جریان پیدا میکنند و ثبات خاصی را حفظ میکنند.

در فرآیند تزریق پلاستیک، دمای قالب خیلی بالا یا خیلی پایین تأثیر نامطلوبی بر کیفیت محصول قالبگیری شده خواهد داشت. اگر دمای قالب بیش از حد بالا باشد، ممکن است منجر به زینترینگ، تغییر شکل و مشکلات دیگر در سطح محصول قالبگیری شده شود و همچنین باعث تسریع در سایش و پیری قالب گردد. اگر دمای قالب بیش از حد پایین باشد، ممکن است باعث ناپایداری اندازه محصول قالبگیری شده، ظاهر خشن و مشکلات دیگر شود

پارامتر فشار در فرایند تزریق پلاستیک تحت فشار :

به طور کلی، دمای گرم کردن لوله خوراکدهی به سه بخش تقسیم میشود. دمای قسمت جلویی کمتر و دمای قسمتهای میانی و عقبی بیشتر است. تفاوت دما در هر بخش حدود 5 تا 10 درجه سانتیگراد است. اگر دمای قسمت جلویی بیش از حد بالا باشد، پلاستیسایزر خیلی زود ذوب میشود و در فرایند تزریق ممکن است باعث ایجاد پدیدههای ناهموار شود (زیرا بخشی از ذرات ذوب شده در قسمت خوراکدهی پیچ به صورت تودهای شکل میگیرند). دمای نازل نیاز به توجه خاصی ندارد زیرا مستقیماً با قالب در تماس است و بر چرخه شکلگیری تأثیر میگذارد.

علاوه بر این، باید به تأثیر دمای محیط بر انقباض قطعات شکلگیری شده توجه ویژهای داشت. همچنین، رطوبت محیط نیز بر کیفیت محصولات نهایی تأثیر میگذارد.

1- فشار تزریق

مهندس باید فشار تزریق را با در نظر گرفتن سیالیت ماده تزریق پلاستیک، انقباض و خواص فیزیکی محصول شکلگیری شده تنظیم کند. تنظیم فشار تزریق به طور کلی باید بالا باشد تا پایین. در عمل، میتوان ابتدا فشار را به بالاترین حد تنظیم کرد و سپس بر اساس زمان پر شدن، پس از توقف سایر پارامترها، به طور مناسب کاهش داد.

فشار نگهداری

در مرحله شکلگیری، محلول پلاستیکی داخل حفره قالب تحت فشار داخلی زیادی قرار میگیرد. این فشار داخلی بهدلیل تغییر دما کاهش مییابد، اما تا زمانی که دروازه (گیت) هنوز منجمد نشده و بسته نشده است، محلول همچنان قادر به فشار آوردن به داخل حفره است. بنابراین، لازم است فشار مناسبی برای مقابله با این فشار داخلی بهکار رود که به آن فشار نگهداری گفته میشود.

فشار نگهداری باید با تدریج سفت شدن پلاستیک مذاب که باعث کاهش فشار داخلی میشود، کاهش یابد. فشار نگهداری ناکافی یا زمان نگهداری کوتاه باعث کاهش اندازه یا فرو رفتگی محصول میشود؛ فشار نگهداری بیش از حد باعث اشباع بیش از حد و ایجاد تنش باقیمانده میگردد.

3- فشار بازگشتی

همزمان با چرخش پیچ و حرکت رو به جلوی پلاستیک، فشار بازگشتی برای حفظ سرعتی که پیچ نمیتواند به عقب برگردد استفاده میشود.

– فشار بازگشتی خیلی بالا: زمان بازگشت پیچ افزایش مییابد و نیروی برشی ماده نیز افزایش مییابد که باعث گرم شدن بیش از حد مواد میشود.

– فشار بازگشتی خیلی پایین: باعث کاهش دقت مخلوط و اندازهگیری مواد میشود و همچنین ممکن است هوای بیشتری وارد مواد شود که به ایجاد خطوط نقرهای در سطح محصول منجر میشود.

فشار بازگشتی معمولاً بین 5 تا 15 کیلوگرم بر سانتیمتر مربع مناسب است.

افزایش فشار بازگشتی میتواند کار انجامشده توسط پیچ بر روی رزین مذاب را افزایش دهد، ذرات پلاستیک ذوبنشده را حذف کند، چگالی و یکنواختی مواد در لوله خوراکدهی را افزایش دهد و مشکلاتی مانند فشار تزریق و تاب خوردگی را کاهش دهد.

نکته قابل توجه این است که فشار بازگشتی برای افزایش دمای لوله بهکار میرود.

– فشار بازگشتی بیش از حد بالا: ممکن است باعث تجزیه پلاستیک با حساسیت حرارتی بالا شود؛ پلاستیکهایی با ویسکوزیته پایین ممکن است دچار “چکه کردن” شوند.

– فشار بازگشتی خیلی پایین: ممکن است محصول نهایی دارای حبابهایی باشد.

4- عقبکشیدگی، کاهش فشار

در انتهای بازگشت پیچ، مواد مذاب در جلوی بشکه (قسمت نازل) همچنان در حالت فشردهسازی باقی میمانند. با قرار دادن پیچ در شرایط بدون فشار بازگشتی و بدون بازگشت، میتوان به مواد مذاب فشردهشده اجازه داد تا بهطور طبیعی خارج شوند بدون اینکه از نازل چکه کنند. به این کار کاهش فشار گفته میشود.

5- نیروی گیرهزنی

بهطور کلی، ناحیه پیشبینیشده محصول نهایی در جهت قالب تغییر با توجه به ابعاد خارجی محصول نهایی محاسبه میشود.

نیروی پشتیبانی قالب = ناحیه پیشبینیشده (سانتیمتر مربع) محصول نهایی در جهت قالب تغییر × تعداد حفره قالب × فشار قالب (کیلوگرم بر سانتیمتر مربع).

فشار قالب با توجه به مواد خام تغییر میکند، بهطور کلی مواد خام (350 تا 400 کیلوگرم بر سانتیمتر مربع).

نیروی گیرهزنی دستگاه باید بیشتر از نیروی پشتیبانی باشد، و برای اطمینان بیشتر، نیروی گیرهزنی دستگاه باید بیش از 1.2 برابر نیروی پشتیبانی باشد.

دیدگاهتان را بنویسید