قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها

این مقاله به تمام طراحان و مهندسان محصول و قالبسازان اختصاص داده شده است که وظیفه طراحی قطعات پلاستیکی را دارند. ما چهار مرحله را مشخص کردهایم، و سعی کردهایم در این مراحل قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها را بررسی نماییم، مراحلی که در ساخت یک قطعه قالبگیری شده پلاستیکی با کیفیت بالا نقش دارند:

- طراحی محصول

- ساخت قالب

- انتخاب پلیمر

- تولید محصول

-

طراحی محصول در « قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها »

فرآیند قالبگیری با طراحی محصول آغاز میشود، در طراحی باید تولید قطعات دقیق و هزینه کمتر مد نظر باشد. طراحی محصول خاص باید طوری باشد که راندمان قالبگیری با تعداد زیاد را به حداکثر برساند.

با طراحی مناسب می توان قطعات را به صورت ثابت و با کیفیت ساخت. بدون طراحی خوب، اشتباهات پرهزینهای به پروسه تحمیل میشود.

در صنعت تزریق پلاستیک قریب به اتفاق صنعت کاران موافقند که چند عنصر کلیدی در طراحی قالب وجود دارند که بایستی به آنها توجه شود.

این عناصر شامل:

- ضخامت دیواره

- طراحی شبکهها

- طراحی باس

- طراحی صحیح گوشهها

- خط جوش دو سطح

- محل قرارگیری گیت تزریق

- راه هوای مناسب برای خروج هوا از قالب

اکنون در مقاله (قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها ) به بررسی هر یک از این موارد بصورت جداگانه خواهیم پرداخت

طراحی ضخامت دیواره در (قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها)

طراحی ضخامت دیواره یکنواخت در طراحی قطعه، اکثر عیوبی را که ممکن است در طول ساخت رخ دهد برطرف میکند.

زمانی که پلاستیک ذوب شود، به سمت مناطقی که کمترین مقاومت را در مقابل جریان ایجاد میکنند جریان مییابد. اگر قطعهای با دو بخش دیوارهی ضخیم و نازک دارید، بسته به محل قرارگیری گیت تزریق، ابتدا مذاب به سمت قسمتهای دیواره ضخیم که مقاومت کمتری در مقابل عبور مواد ایجاد میکنند روان میشوند و نواحی نازک ممکن است به درستی پر نشوند.

علاوه بر این، نواحی ضخیمتر آهستهتر خنک می شوند، که اصطلاحا باعث مکش پلاستیک و احتمالا اعوجاج(کج شدن) سطح قطعه میشود.

اگر قطعه شما ضخیم است، کارهایی وجود دارد که می توانید برای جلوگیری از پرکردن نامناسب انجام دهید. شما می توانید با خالی کردن قسمت ضخیم و طراحی شبکه مقاومت از دست رفته را جبران کنید، با این تکنیک مناطق ضخیمتر به مناطق نازکتر تبدیل میشوند.

قرار دادن گیت تزریق در محل مناسب نیز میتواند به اطمینان از پر شدن مناسب حفره کمک کند. با این حال، هنوز هم بهتر است یک دیوار یکنواخت داشته باشید.

ضخامت یکنواخت دیواره به پر شدن و خنک شدن مناسب قالب کمک میکند. نواحی ضخیمتر در طراحی قطعه را میتوان برای حفظ یکنواختی، توخالی کرد. این تغییرات کیفیت و ظاهر قطعه را بهبود می بخشد.

طراحی شبکهها در (قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها)

شبکهها برای تقویت استحکام کلی یک قطعه استفاده میشوند. مثلا تکیه گاهها، از دیوارها و سایر اجزای ابعادی یک طرح حمایت میکنند.

بسته به مواد مورد استفاده، شبکه ها باید بین 50 تا 70 درصد ضخامت دیواره باشند. عرض بیشتر می تواند باعث مکش پلاستیک و اعوجاج شود.

برای جلوگیری از این مشکل، یک طراح اغلب برخی از مواد را برای کاهش انقباض اضافه میکند. علاوه بر این، شبکهها نمیتوانند خیلی بلند یا خیلی نازک باشند.

ارتفاع توصیه شده معمولاً بیش از 3 برابر ضخامت دیوار نیست. گوشهها باید شامل فیلت باشند و زاویه خروج پلاستیک باید بین 1 تا 5.5 درجه باشد. زاویه اجازه می دهد تا قطعه از قالب به راحتی خارج شود.

طراحی باس یا محل پین یا پیچ

یک باس در طراحی قطعه گنجانده شده است تا مونتاژ قطعه را از طریق پیچ یا پین تسهیل کند. باس باید با ضخامت شبکهها مطابقت داشته باشند.

باسهای ضخیم تر، با سرد شدن قطعه، دچار مکش میشوند. به عنوان جایگزینی برای دیوار ضخیم روی باس، طراح می تواند از شبکه ها برای حمایت از سیلندر باس استفاده کند. همانند شبکهها، باس نیز باید مقداری زاویه داشته باشد تا برای پراندن قطعه از داخل قالب کمک کند.

طراحی گوشهها

همانطور که قبلا ذکر کردیم، مذاب پلاستیک به ناحیهای که کمترین مقاومت را دارد جریان مییابد. گوشههای تیز یا تغییر زاویه مانع این جریان میشود.

این هندسههای ناگهانی میتواند باعث شود که حفره به درستی پر یا بسته نشود و قسمتی با نقص ایجاد شود. انتقال یکنواخت مذاب به همه گوشهها در فرآیند قالب گیری تزریقی مهم است.

بنابراین گوشهها باید یک انحنا بجای یک زاویه داشته باشند. شعاع باید در داخل و خارج دیوار ثابت باشد و ضخامت یکنواختی ایجاد کند. با استفاده از این طرح، مواد قادر خواهند بود در سراسر حفره جریان داشته باشند.

خطوط جوش

برخی از قطعات قالب گیری تزریق پلاستیک بخاطر داشتن چند گیت تزریق در یک قطعه دارای خطوط جوش هستند. نکته کلیدی طراحی قطعه به گونهای است که یکپارچگی قطعه را به خطر نیندازد.

قطعه را میتوان با هندسههای مختلف، ضخامت دیوار و گیت طوری ساخت که خط جوش را در موقعیتی قرار دهد که با عملکرد قطعه تداخلی نداشته باشد.

جوشها زمانی تشکیل میشوند که دو جریان مواد از دو گیت مختلف به هم برسند. این اتصال اغلب دارای مشکلات زیبایی و ساختاری است.

در واقع، مشکل مشاهده خط جوش یکی از موضوعات مهمی است که قالبگیران تزریقی با آن مواجه هستند.

شبیهسازی جریان مذاب در قطعه به کمک برنامههای کامپیوتری مانند Solidworks Flow Simulation می تواند به طراحان کمک کند تا تعیین کنند که خط جوش کجا رخ میدهد.

قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها

محل قرارگیری گیت تزریق

گیتها کلید اطمینان از پر شدن قالب شما هستند. آنها جریان پلاستیک را از مسیرها برای توزیع در سراسر قطعه هدایت می کنند.

انتخاب نوع گیت و محل قرارگیری آن تاثیر بسزایی در کیفیت و یکپارچگی قطعه خواهد داشت. ضخامت دیواره و هندسه اندازه، محل قرارگیری گیت را تعیین میکند.

محل قرارگیری گیت تزریق باید طول جریان را به حداقل برساند تا از سرد شدن مواد و ایجاد خط روی سطح قطعه جلوگیری شود. گیتهایی که از دیوارهای ضخیم به نازک جریان مییابند بهتر از عکس آن پر میشوند.

در برخی موارد، ممکن است برای جلوگیری از مشکلات سرمایش و انقباض، گیتهای اضافی مورد نیاز باشد.

قرارگیری راه خروج هوا

راه هوای طراحی شده در قالب به هوای موجود در حفره قالب اجازه میدهند بدون ایجاد حرارت فوقالعاده یا سوزاندن پلاستیک خارج شود.در صورت قرار گرفتن حفره هوا در محل مناسب آنها در به حداقل رساندن خطوط جوش کمک شایانی میکنند.

در صورتی که قطعات شما داخل قالب دچار سوختگی مواد می شوند احتمالا نیازی به تغییر حرارت مذاب نخواهید داشت، معمولا ایراد از خارج نشدن هوای داخل قالب میباشد.

برای طراحی راه هوا به این مورد دقت کنید که عمق آن بیشتر از 0.04 میلیمتر نباشد تا باعث ایجاد پلیسه در قالب نشود.

| عیوب رایج قطعات پلاستیکی در زمان تست اولیه | ||

| ایرادات ناشی از مواد اولیه | عیوب ناشی از دستگاه تزریق | مشکلات قالب تزریق پلاستیک |

| · رگه های رنگی

· لایه لایه شدگی · علائم پخش · تغییر رنگ |

· انبساط قطعه

· سوختگی مواد · مکش مواد · علائم جریان مواد |

· خراش ناشی از پران

· رد ابزار یا خش · پلیسه دادن · تاب داشتن |

بدون طراحی محصول و طراحی قالب خوب، اشتباهات پرهزینه در زمان تولید ممکن است اتفاق بیافتد.

برای جلوگیری از چنین اتفاقاتی پیشنهاد می کنیم کلیه مراحل را به یک تیم متخصص که صفر تا صد کار را انجام می دهد بسپارید تا بعدا به مشکلات متعدد برخورد نکنید و مثلا طراح نگوید ایراد از ساخت است و قالبساز نگوید ایراد از طراح است.

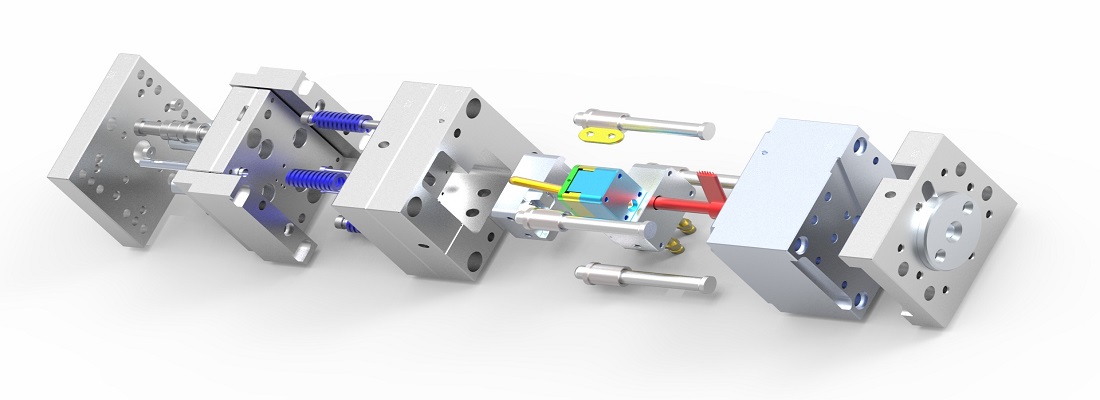

ساخت قالب پلاستیک در (قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها)

تولید یک قطعه پلاستیک کامل و دقیق با ساخت قالب شروع می شود. ساخت قالب پلاستیک به زمان و دقت زیادی نیاز دارد. همچنین میتواند بزرگترین سرمایهگذاری را در فرآیند تولید نشان دهد، بنابراین انجام صحیح آن برای موفقیت یک پروژه بسیار مهم است.

اگر هدف شما تولید قطعات با درجه دقت بالا در حجم زیاد باشد، باید برای ساخت قالب مناسب وقت و دقت بیشتری هزینه کنید.

-

مهندسی مواد در « قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها »

ابزار و فرآیند قالب گیری بر اساس نوع پلاستیک سفارشی میشود. پلاستیک هایی که آمورف هستند جریان آزاد کمتری دارند و تمایل به انقباض کمتری نسبت به پلاستیک های کریستالی یا نیمه کریستالی دارند که جریان بهتری دارند اما انقباض بیشتری دارند.

به همین دلیل، بسیاری از پروژه ها نیاز به پلاستیکهای مهندسی شده دارند که ذوب بهتر و انقباض کمتری را ارائه میدهند.

مهندسین پلیمر به کمک دیتاشیت های پتروشیمی اطلاعاتی در مورد نرخ انقباض پلاستیکهای خود به همراه دما و سرعت جریان مذاب در اختیار شما قرار میدهند. در ایران شرکتهایی اقدام به سفارش قالب از کشورهای دیگر مانند چین یا اتحادیه اروپا می کنند.

برخی از آنها در ابتدای کار به مشکلاتی برخورد میکنند که ناشی از کیفیت مواد اولیه میباشد.

بررسی ماشینکاری با استانداردهای دقیق در قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها

شرینکیج یا انقباض رزین بر طراحی و ماشینکاری حفرههای قالب تأثیر میگذارد. حفرهها باید برای مقدار انقباضی که ممکن است رخ دهد، فضای کافی داشته باشند.

با استفاده از نرم افزار مدرن CAD، مهندس طراح حفرههایی را ایجاد میکند که بزرگتر از قسمت نهایی واقعی هستند.

بخشی از این انقباض را می توان با تنظیم میزان بسته بندی و نگهداری در قالب برطرف کرد، اما پلاستیک با سرد شدن منقبض می شود، حتی پس از بیرون ریختن قطعه از قالب.

بدتر از آن، تاب خوردگی می تواند زمانی رخ دهد که یک قطعه دارای تنش قالب گیری شده باشد. این تنش می تواند در نتیجه مسائل مربوط به فشار، دما، سرعت تزریق، محل گیت یا خروج هوای قالب باشد.

طراحی قالب قوی منجر به کیفیت بالا می شود

قطعات دقیق فقط با رعایت استانداردهای دقیق نه تنها در حفرهها، بلکه در طراحی اجزای قالب قابل انجام است.

گیت ها باید به درستی قرار داده شوند تا جریان مذاب و فشار مناسب ایجاد شود. ظاهر قطعه نهایی را می توان با قرار دادن دروازه ها در مکانی نامحسوس روی قطعه بهبود بخشید.

اندازه دروازه نیز یک نکته مهم است. دروازه باید به اندازه کافی بزرگ باشد تا مسیر مناسب ورود مواد را بدون افزایش زمان چرخه فراهم کند.

اگر گیت خیلی کوچک باشد، ممکن است برای پر کردن حفره کافی نباشد (که به آن شات کوتاه نیز می گویند) یا ممکن است قطعه عیوب دیگری را نشان دهد.

طراحی قالب باید دارای حفرههایی نیز باشد. حفرهها به هوای جابجا شده توسط پلاستیک ذوب شده اجازه می دهند تا به راحتی از قالب خارج شود.

اندازه و موقعیت حفرهها از عوامل کلیدی در تولید قطعه با کیفیت هستند. حفرههای بیش از حد بزرگ می توانند به مواد پلاستیکی اجازه خروج داده و باعث ایجاد پلیسه شوند.

حفرههای خیلی کوچک ممکن است هوا و گاز محبوس شده را به اندازه کافی آزاد نکنند. این حباب های گاز می توانند باعث پر شدن نامناسب (شوت کوتاه) یا بدتر شوند. گاز ممکن است بسوزد و باعث ایجاد آثار سوختگی روی قطعه شود.

خنک کننده مناسب کلید اصلی است

یک سیستم خنک کننده کارآمد و موثر، مشخصه قالب تزریق با کیفیت است. قالب باید دمای ثابتی را حفظ کند تا از انقباض و تاب برداشتن جلوگیری کند.

در عین حال زمان چرخه را به حداقل برساند تا بازده تولید را به حداکثر برسد. این تعادل ظریف با یک سیستم خنک کنندهی خوب طراحی شده به دست میآید.

پراندن قطعات

مرحله نهایی در فرآیند قالب گیری، رها کردن یا پراندن قطعات از قالب است. هندسه قطعه، نوع مواد پلاستیک و پوشش قالب همگی هنگام طراحی سیستم اجکتور در نظر گرفته میشوند.

محل قرارگیری پینهای اجکتور، نوع مکانیسم جهش و زمانهای سیکل باید با دقت محاسبه شود تا از ایجاد گونه نقص در قطعه جلوگیری شود.

این به طور کلی با یک سری پین های اجکتور که به دقت قرار داده شده اند، انجام میشود که اندازه و موقعیت آنها با شکل، اندازه و ضخامت دیواره قطعه تعیین میشود.

یک قالب دقیق و با کیفیت، می تواند تا سالها دوام بیاورد. در مقاله (قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها) به بررسی دیگر متغیرهایی می پردازیم که بر هزینه قالب تزریق پلاستیک تأثیر می گذارند.

جنس قالب

برای دوره های تولید کوتاه تر، برخی از سازندگان قالب از قالبهای ساخته شده از آلومینیوم استفاده میکنند.

اگر برای اجرای طولانی مدت نیازی به قالب ندارید، آلومینیوم یک انتخاب کاملا معقول است. با این حال، اگر یک پروژه مستلزم این باشد که یک قالب برای چندین سال دوام بیاورد، یک قالب آلومینیومی ممکن است در درازمدت هزینه بیشتری داشته باشد.

قالبهای دقیق با حجم بالا از فولاد سخت شده ساخته میشوند. فولاد میتواند فشارهای یک دوره تولید طولانی مدت را تحمل کند و در عین حال تحمل کافی داشته باشد.

تعداد حفرهها

وقتی به آن فکر میکنید بسیار مشهود است. حفرههای کمتر در قالب به کار کمتر، ابزار کمتر، زمان و در نهایت هزینه کمتر نیاز دارد.

یک قالبساز معتبر و با تجربه میتواند حفرهها را در قالب به حداقل برساند تا بالاترین سطح بهرهوری را حفظ کند. به طور کلی، اکثر قالبسازها ایجاد یک حفره در هر قسمت را در مقابل ایجاد یک حفره خانوادگی توصیه میکنند.

حفرههای خانوادگی با ایجاد حفرههای مختلف برای قطعات مختلف ایجاد میشود. آنها معمولا موجب تولید محصولات نامرغوب میشوند و به دلیل مشکلات تعمیر و نگهداری، زمان خرابی بیشتری دارند.

بیس قالب

بیس قالب را به عنوان محفظهای در نظر بگیرید که تمام حفرهها، اینسرتها و اجزای قالب را در کنار هم نگه میدارد. هزینه بیس بر اساس اندازه قالب و نوع فولاد استفاده شده برای ساخت پایه و همچنین سفارشی سازی مورد نیاز برآورد می شود.

معمولا جنس فولاد بیس قالب را ضعیفتر از فولاد سنبه و ماتریس انتخاب میکنند.

ماشینکاری سنبه و ماتریس

تمام قالبها نیز باید سفارشی شوند. سفارشیسازی شامل قرار دادن سنبه، ماتریس، اجکتورها، خطوط خنککننده و غیره است.

فولاد استفاده شده در این قسمت قالب نیز بر هزینهها تأثیر میگذارد. قالبهای فولادی سختشده بیشترین دوام را دارند و ماشینکاری گرانتری دارند. با این حال، پس از اتمام، عمر تولید طولانی دارند.

پیچیدگی قطعه

همانطور که تعداد حفرهها در تعیین هزینه قالب نقش دارد، پیچیدگی قطعات نیز نقش دارد. این شامل پولیش سطح نهایی و همچنین تعداد آندرکات های مورد نیاز است. قطعاتی که تلورانس های فشردهای را طلب میکنند نیز به پیچیدگی قالب اضافه میکنند.

تقسیم هزینه ساخت قالب روی تولید

برخی از سازندگان قالب که خدمات تزریق پلاستیک نیز انجام میدهند، اقدام به تقسیم هزینه قالب روی تولید میکنند.

به این صورت که هزینه قالب را بر تعداد قطعات مورد نیاز در طول سال کرده و روی قیمت قطعه سر شکن میکنند. این کار مستلزم تولید مداوم و تیراژ خیلی بالا می باشد.

در قسمت اول دو عامل کلیدی اول یعنی الزامات طراحی قطعه پلاستیکی و اصول مهم ساخت قالب تزریق پلاستیک را به طور کامل توضیح دادیم.

در این قسمت مقاله قصد داریم به بررسی مواد اولیه پلاستیک و پروسه تولید قطعات با دستگاه تزریق پلاستیک بپردازیم.

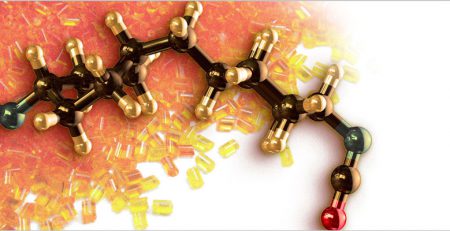

رشته پلیمر برای انتخاب مواد پلاستیکی مناسب برای یک قطعه وجود دارد. این بخش بر روی ویژگیهای اساسی پلیمرها با چند نمونه از پلاستیکهای محبوب و کاربردهای آنها تمرکز دارد.

برای انتخاب بهترین مواد پلاستیک برای پروژه تولید خود، پاسخ به سوالات زیر به شما کمک می کند تا مواد مناسب را انتخاب کنید.

اول:

- استفاده نهایی مورد نظر از قطعه چیست؟

- آیا قطعه باید سفت یا انعطاف پذیر باشد؟

- آیا قطعه نیاز به تحمل فشار یا وزن دارد؟

- آیا قطعات باید تغییرات دمایی خاصی را تحمل کنند؟

- آیا قطعات در معرض سایر عناصر یا مواد شیمیایی قرار خواهند گرفت؟

دوم:

- آیا ملاحظات ظاهری خاصی وجود دارد؟

- آیا پرداخت خاصی مورد نیاز است؟

- آیا یک رنگ باید مطابقت داشته باشد؟

سوم:

- در صورت وجود، چه الزامات قانونی اعمال می شود؟

- آیا محصول صادر خواهد شد و باید استانداردهای REACH را رعایت کند؟

- آیا قطعه در حوزه غذا و دارو استفاده می شود؟

- آیا کودکان از محصول استفاده خواهند کرد؟

بررسی ترموستها و ترموپلاستیکها در (قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها)

پلاستیک ها به دو دسته اصلی ترموست و ترموپلاستیک تقسیم می شوند. برای کمک به یادآوری تفاوت، به ترموست فکر کنید، همانطور که از عبارت مشخص است، آنها در طول پردازش “تثبیت” میشوند.

هنگامی که این پلاستیکها پخت میشوند، یک واکنش شیمیایی ایجاد میکند که قطعه را به شکل دائمی “تثبیت” میکند.

واکنش شیمیایی برگشت پذیر نیست، بنابراین قطعات ساخته شده با ترموست را نمی توان دوباره ذوب یا تغییر شکل داد.

این مواد میتوانند یک چالش بازیافت باشند مگر اینکه از یک پلیمر مبتنی بر زیست استفاده شود.

ترموپلاستیکها اما گرم میشوند و سپس در قالب سرد می شوند تا قطعه را تشکیل دهند. پس از خنک شدن قطعات، به حالت اولیه خود برمیگردند و میتوان مجدداً آنها را بازیافت کرد و دوباره از آنها استفاده کرد.

به همین دلیل، ترموپلاستیکها برای استفاده مجدد و بازیافت آسانتر هستند. آنها اکثر ترموپلاستیکهای پلیمری تولید شده در بازار را تشکیل می دهند و در فرآیند قالبگیری تزریقی استفاده میشوند.

| ترموست | ترموپلاستیک |

| با مواد شیمیایی تغییر حالت میدهد | هنگام گرم شدن ذوب می شود |

| غیر قابل بازیافت است | قابل بازیافت است |

| در برابر حرارت مقاوم است | قابل تغییر و قالب گیری است |

| ابعاد پایداری دارد | نسبت به مواد شیمیایی مقاوم است |

بررسی ترموپلاستیکها

ترموپلاستیکها بر اساس خانواده و نوع دستهبندی میشوند. آنها به سه دسته یا خانواده اصلی تقسیم میشوند.

ترموپلاستیکهای کالایی، ترموپلاستیکهای مهندسی، و ترمو پلاستیکهای تخصصی یا با کارایی بالا.

ترموپلاستیکهای با کارایی بالا هزینه بیشتری نیز دارند. به همین دلیل است که ترموپلاستیکهای کالایی اغلب برای بسیاری از کاربردهای روزمره استفاده میشوند.

ترموپلاستیکهای کالایی به راحتی پردازش میشوند و ارزان هستند. آنها اغلب در اقلام رایج تولید انبوه مانند بستهبندی یافت میشوند.

ترمو پلاستیکهای مهندسی گرانتر هستند، اما استحکام و مقاومت بهتری در برابر مواد شیمیایی و قرار گرفتن در معرض محیط دارند.

در هر یک از این خانوادهها ترموپلاستیک هایی وجود دارد که مورفولوژی متفاوتی دارند، مورفولوژی آرایش مولکولها را در یک ترموپلاستیک توصیف می کند و به دو دسته آمورف و نیمه بلوری تقسیم میکند.

ترموپلاستیکهای آمورف دارای ویژگیهای زیر هستند:

در هنگام سرد شدن کمتر منقبض میشوند، شفافیت بهتری ارائه میدهند، برای کاربردهای استقامتی به خوبی کار میکنند، ترد هستند و مقاومت شیمیایی ندارند. ترموپلاستیکهای نیمه کریستالی دارای ویژگیهای زیر هستند:

تمایل به مات بودن، مقاومت خوب در برابر سایش و مواد شیمیایی ، تردی کمتر و نرخ انقباض یا شرینکیج بالاتری دارند.

نمونه هایی از ترموپلاستیک های موجود:

آمورف

نمونهای از ترموپلاستیکهای بی شکل و کالایی پلیاستایرن یا PS است. مانند بسیاری از ترموپلاستیکهای آمورف، شفاف و شکننده است، اما می توان از آن در کاربردهای با دقت بالا استفاده کرد.

یکی از پرمصرفترین ترموپلاستیکها است و می توان آن را در کارد و چنگال های پلاستیکی، فنجانهای فوم و بشقابها یافت.

بالاتر در مقیاس آمورف، ترموپلاستیکهای مهندسی مانند پلیکربنات یا PC قرار دارند. در برابر حرارت و شعله مقاوم است و دارای خواص عایق الکتریکی است، بنابراین اغلب در قطعات الکترونیکی استفاده می شود.

نمونهای از ترموپلاستیکهای آمورف خاص یا با کارایی بالا، پلیاتریمید یا (PEI) است. مانند بسیاری از ترموپلاستیکهای آمورف، استحکام و مقاومت در برابر حرارت را ارائه میدهد.

با این حال، بر خلاف سایر مواد آمورف، از نظر شیمیایی نیز مقاوم است، بنابراین اغلب در صنعت هوافضا یافت میشود.

ترموپلاستیکهای نیمه کریستالی

یک ترموپلاستیک نیمه کریستالی ارزان قیمت پلی پروپیلن یا PP است. مانند بسیاری از پلیمرهای نیمه کریستالی، انعطاف پذیر و از نظر شیمیایی مقاوم است.

هزینه کم این ترموپلاستیک را برای بسیاری از کاربردها مانند بطری، بسته بندی و لوله مناسب میکند.

یک ترموپلاستیک نیمه کریستالی و مهندسی محبوب پلی آمید (PA) است. پلیآمید مقاومت شیمیایی و سایشی و همچنین انقباض و پیچ خوردگی کم را ارائه میدهد.

نسخههای منطبق با محیط زیست موجود است که این ماده را سازگار مناسبی با زمین میسازد.

چقرمگی این ماده آن را به یک جایگزین سبک وزن برای فلز در کاربردهای خودرو تبدیل میکند.

PEEK یا پلی آریل اترکتون یکی از پرکاربردترین ترموپلاستیکهای نیمه کریستالی با کارایی بالا است.

این ترموپلاستیک استحکام و همچنین مقاومت در برابر حرارت و شیمیایی را ارائه میدهد و اغلب در محیط های سخت از جمله یاتاقانها، پمپها و ایمپلنت های پزشکی استفاده میشود.

افزودنیهای پلاستیکی برای بهبود ویژگیها

ترموپلاستیکهای مختلف دارای خواص ویژهای هستند که به آنها معروف هستند. همانطور که دیدیم، خانوادههای ترموپلاستیک (کالا، مهندسی، و با کارایی بالا/تخصصی) دارای جایگزینهای آمورف و نیمه کریستالی هستند.

با این حال، هر چه عملکرد بالاتر باشد، هزینه نیز بالاتر است. برای کمک به پایین نگه داشتن هزینهها، بسیاری از تولیدکنندگان از مواد افزودنی یا پرکننده استفاده میکنند تا کیفیت مورد نیاز خود را با هزینه کمتر به دست آورند.

از این افزودنیها میتوان برای بهبود عملکرد یا انتقال سایر ویژگیها به محصول نهایی استفاده کرد. در زیر برخی از رایج ترین افزودنیها آورده شده است:

افزودنیهای ضد میکروبی

افزودنیهایی که در کاربردهای مرتبط با مواد غذایی یا محصولات مصرفی با تماس بالا استفاده میشوند.

افزودنیهای آنتیاستاتیک

افزودنیهایی که برای کاهش رسانایی الکتریسیته ساکن استفاده میشوند و اغلب در الکترونیک حساس استفاده میشوند.

افزودنیهای نرم کننده و الیاف

نرم کنندهها ترموپلاستیک را انعطاف پذیرتر میکنند، در حالی که الیاف به استحکام و سفتی میافزایند.

افزودنی ضد احتراق

افزودنیهایی هستند که برای مقاوم کردن محصولات در برابر احتراق استفاده میشوند.

شفاف کنندهها

افزودنیهایی که برای بهبود سفیدی استفاده میشوند.

رنگ و مستربچ ها

افزودنی هایی که رنگ یا جلوه های ویژه مانند فلورسانس یا مروارید را اضافه می کنند.

-

انتخاب نهایی مواد

قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها

انتخاب مواد اولیه مناسب برای پروژه یکی از مهم ترین عوامل در ایجاد قطعات پلاستیکی بی نقص است.

پیشرفتهای علم پلیمر به توسعه طیف وسیعی از پلاستیکها کمک کرده است. مهم است که با قالبسازی کار کنید که در انواع پلاستیکها و کاربرد آنها از جمله پلاستیکهایی که با FDA، RoHS، REACH و NSF مطابقت دارند، تجربه داشته باشد.

جهت دریافت مشاوره مواد با پانیذا پلیمر درتماس باشید.

-

تولید قطعه در : « قالب سازی قطعه تزریقی پلاستیک از ابتدا تا انتها »

آخرین عامل در ایجاد یک قطعه تزریق پلاستیک، مرحله تولید است.

تاکنون ما سه عامل اولی را که در یک پروژه تزریق پلاستیک موفق نقش دارند، شامل طراحی قطعه، طراحی و ساخت قالب تزریق پلاستیک و انتخاب مواد را بررسی کردهایم.

برای جمع بندی؛ یک قالب با قابلیت ساخت طراحی شده است، مواد اولیه بر اساس الزامات قطعه انتخاب شده است و قالب برای به حداکثر رساندن سرعت بدون افت کیفیت ساخته شده است، اکنون همه چیز برای تولید آماده است.

انتخاب دستگاه تزریق پلاستیک مناسب

دستگاههای تزریق پلاستیک در اشکال و اندازههای مختلف هستند. انتخاب دستگاه به چندین متغیر از جمله اندازه قالب، تعداد حفرهها و مواد پلاستیک انتخابی بستگی دارد.

اکثر شرکتهای تزریق پلاستیک لیست تجهیزات قالبگیری را در وب سایت خود ارائه میدهند که ممکن است چیزی شبیه به این باشد:

- دستگاه تزریق پلاستیک 68 تن

- دستگاه تزریق پلاستیک 120 تن

- دستگاه تزریق پلاستیک 160 تن

- دستگاه تزریق پلاستیک 200 تن

- دستگاه تزریق پلاستیک 300 تن

- دستگاه تزریق پلاستیک400 تن

این یعنی چی؟ ماشین های قالب گیری تزریق پلاستیک بر اساس تناژ یا به طور خاص فشار یا نیروی گیره طبقهبندی یا رتبه بندی میشوند.

پرسها میتوانند در اندازههای کمتر از 5 تن فشار گیره تا بیش از 4000 تن کار کنند.

هر چه رتبه تناژ پرس گیره بالاتر باشد، دستگاه بزرگتر است. یک دستگاه با وزن 68 تن می تواند 68 تن فشار گیره را ارائه دهد.

این فشار، قالب را در طول فرآیند تزریق بسته نگه میدارد. فشار زیاد یا کم میتواند باعث مشکلات کیفیت شود و یا باعث پلیسه دادن شود، جایی که مواد اضافی روی لبه قطعه ظاهر میشود.

فشار همچنین بر ویسکوزیته پلاستیک مورد استفاده در پروژه تأثیر میگذارد. Melt Flow Index یا MFI اندازه گیری سهولت جریان مذاب یک پلیمر ترموپلاستیک است. ترکیبات پلاستیکی بر اساس MFI خود به فشار متفاوت واکنش نشان میدهند.

هرچه MFI بالاتر باشد، فشار مورد نیاز بیشتر است.

چه مقدار نیروی گیره یا فشار لازم است؟

فاکتورهای زیادی برای تعیین اندازه فشار گیره در نظر گرفته میشود. اندازهی قطعه، پلیمر مورد استفاده و چیزی به نام ضریب ایمنی.

ضریب ایمنی یک درصد بافر عددی اضافی است که برای جلوگیری از نقص در قسمت نهایی به محاسبه اضافه می شود. برخی توصیه میکنند که 10% اضافه کنید تا ضریب ایمنی در نظر گرفته شود.

همانطور که قبلا ذکر شد، MFI (شاخص جریان مذاب) ترکیب پلاستیکی بر فشار مورد نیاز برای تولید قطعه نیز تاثیر میگذارد. بسیاری از محاسبات شامل اندازه صفحه و همچنین اندازه قالب و قطعه است.

با این حال، برای به دست آوردن تخمینی از اندازه پرس مورد نیاز پروژه شما، آن را حتی بیشتر ساده کردهایم. بسیاری از متخصصان تزریق پلاستیک از یک قانون کلی برای سطح قطعه مورد تولید استفاده میکنند.

به عنوان مثال، اگر قطعهای با 1000 میلیمتر مربع دارید، به اندازه پرس با فشار 103 تن نیاز دارید. اگر برای ضریب ایمنی 10% اضافه کنید، باید از پرس با حداقل 113 تن نیروی گیره استفاده کنید.

پس یک پرس 120 تنی میتواند برای تولید محصول مورد نظر شما کاملا مناسب باشد. در محاسبات فوق دقت کنید که محیط تمام سطوح باید محاسبه شود.

دستگاه را روشن کنید

هنگامی که قالب تولید نهایی شد و دستگاه گرم شد، تولید شروع میشود. اولین تولیدات برای یافتن هرگونه نقص در قطعه به طور کامل بررسی میشود.

اگر هیچ کدام یافت نشد، تولید کامل میتواند آغاز شود. بسته به قطعه و توافق با شرکت تولید کننده، بررسی کیفیت میتواند به طور منظم انجام شود.

اکثر شرکتهای معتبر بررسیهای کیفی خود را انجام میدهند. آنها استحکام، صحت رنگ و هرگونه نقص معمولی مانند فلاش یا تاب برداشتن را بررسی میکنند.

اتوماسیون = کارایی

حالا نوبت به موجودی انبار کارخانه میرسد. شما باید مطمئن باشید که مقادیر مناسب مواد اولیه و افزودنیهای مورد نیاز را در مکان مناسب و در زمان مناسب دارید.

شما باید یک انبار ایمنی برای مشتریان خود نگه دارید تا اطمینان حاصل کنید که میتوانیم هرگونه خواسته نادیدهای را برآورده کنید.

همچنین باید مقادیر موجود را در زمان واقعی نظارت کنید تا بتوانید به مشتریان خود در برآورد نیازهای آینده خود کمک کنید. شما باید از یک سیستم MRP (سیستم برنامهریزی نیاز مواد) استفاده کنید.

این ابزار به تیم تولیدی در شرکت شما اجازه میدهد تا کارها را از لحظه شروع تا زمان تحویل از جمله تمام اثرات پایین دستی نظارت کنند.

با نظارت بر تولید در طول روز، میتوانیم از برآورده شدن نیازهای مشتریان اطمینان حاصل کنیم. این اقدامات تضمین می کند که شما همیشه مواد و محصولات مورد نیاز را دارید.

برنامهریزی مبتنی بر تقاضا JIT به شما اجازه میدهد تا نیازهای تولید مشتریان خود را برآورده کنید. تجربه تیم تولید شما با زمان چرخه، خواص پلاستیکها نمیتواند رضایت مشتری را جلب نماید.

هنگامی که به دنبال یک مشتری هستید باید به نظرات و اهداف او توجه کنید تا بتوانید با تکیه بر مهارت های حرفهای خود قالب و قطعه مناسب را طراحی و در نهایت باعث جلب رضایت او شوید.

شرکتهای حرفهای باید سیستمهای تولیدی داشته باشند که به بهبود کارایی و کاهش هزینهها کمک کند. اگر شرکت شما بزرگ است ولی قیمتهای شما رقابتی نیست مطمئن باشید که درتعریف فرآیند هایتان مشکلاتی وجود دارد.

جهت مشاوره و تهیه مواد اولیه تزریق پلاستیک در ساعات اداری با کارشناسان ما در پانیذا پلیمر تماس حاصل فرمایید.

دیدگاهتان را بنویسید