فوت کوزهگری قالبگیری تزریقی چیست و دارای چه انواعی میباشد؟

فرآیند قالبگیری تزریقی در سادهترین حالت خود، عمری حدود 150 سال دارد. دستگاههای تزریق پلاستیک ابتدایی طبق روش ریختهگری تحت فشار در قالب برای فلزات طراحی شده بودند. بیشترین پیشرفت در این فرآیند از دهه 1960 میلادی و با معرفی دستگاه قالبگیری تزریقی با ماردون عقب و جلو رونده اتفاق افتاد. این ماردون که تقریباً مشابه ماردون اکسترودر است، دو نقش اصلی دارد: ابتدا با گردش ماردون، مواد را به جلو هدایت و ذوب کرده و در داخل محفظه تحت فشار قرار میدهد؛ همچنین این توانایی را دارد که بدون چرخش، حرکت رو به جلوی سمبه مانندی داشته باشد که موجب تزریق ماده درون قالب میگردد.

این روش یکی از متداولترین روشهای شکلدهی پلیمرها (پلیاتلین ۵۲۵۱۸) در دما و فشار بالاست که در سیکل تولیدی کوتاه مدت، با خواص مکانیکی مناسب، هزینه و وزن کم تولید میگردد. سیکل فرایندی قالبگیری تزریقی شامل چهار مرحله است که به ترتیب در زیر آورده شده است.

بستن و نگهدارنده قالب

پیش از این که مواد اولیه مذاب به درون قالب تزریق شوند، دو بخش قالب باید به صورت کاملاً محکم به وسیله واحد نگهدارنده بسته شوند. هر دو قسمت قالب به ماشین قالبگیری تزریقی اتصال دارند و تنها یک نیمه قالب به صورت متحرک طراحی شده است. واحد گیره هیدرولیکی به دو نیمه قالب فشار وارد کرده و نیروی لازم را برای حفظ دو نیمه بسته شده قالب در حین تزریق، اعمال مینماید.

تزریق

مواد اولیه پلیمری (پلیاتلین تزریقی62N07) به همراه افزودنیهای مورد نیاز که اغلب به صورت گرانول هستند، به درون قیف تغذیه دستگاه تزریق منتقل میگردد و مواد اولیه از قیف دستگاه به سمت سیلندر هدایت شده و سپس به وسیله گرمای ایجاد شده توسط المنتهای حرارتی در طول سیلندر و تنشهای ایجاد شده با چرخش مارپیچ درون سیلندر که منجر به ایجاد اصطکاک با مواد اولیه میگردد، ذوب شده و با سرعت زیادی به درون قالب تزریق میشود. با ایجاد فشار تزریق و فشار پشت تزریق برای نگه داشتن مذاب درون قالب، مذاب فرصت کافی را برای پرشدن کامل درون قالب خواهد داشت. زمان تزریق بسته به نوع مواد اولیه و جرم مواد مذاب متغیر بوده و به صورت تقریبی قابل محاسبه است.

خنککاری

مواد مذاب وقتی در تماس با سطح داخلی قالب قرار میگیرند حین عملیات خنکاری، تبلور و سخت شدن، شکل قطعه مورد نظر را به خود خواهند گرفت. در حین این عملیات ممکن است مقداری جمعشدگی قطعه مشاهده گردد که البته به دلیل مکانیسم فرایند چنانچه بیان گردید، در حین تزریق مقدار اضافی از مذاب به درون قالب جریان پیدا کرده که میزان جمعشدگی ظاهری قابل توجهی را در قطعه ایجاد نمینماید.

خارج کردن قطعه

بعد از مرحله خنککاری، قطعه تولید شده با سیستم پران ماشین تزریق که در پشت نیمه قالب تعبیه شده است، از قالب جدا میشود. در واقع بعد از باز شدن دو نیمه قالب قطعه شکل گرفته شده باید با اعمال نیرویی از قالب خارج شود. این نیرو به دلیل جمعشدگی قطعه و چسبندگی مذاب به سطح قالب در حین مرحله خنککاری باید اعمال گردد.

قالبگیری تزریقی (به انگلیسی: Injection moulding) گونهای فرایند تولید قطعه است که در آن مواد مذاب تحت فشار به داخل قالب، تزریق میشوند. این سامانه بر خلاف سامانه ریژه که مذاب تحت نیروی وزن خود به داخل قالب میرود، امکانات تولید قطعات محکم و بدون مک (Pinhole) میباشد. قالبگیری تزریقی بهترین راه تولید یک محصول پلاستیکی میباشد.

یکی از روشهای تولید، ساخت قطعات به وسیله موادی است که قابلیت تزریق در داخل حفره یک قالب را دارند. مواد اصلی که قابلیت تزریق دارند شامل: فلزات، شیشه، الاستومرها و بیشتر پلیمرهای (پلی اتلین HI500) گرما سخت و گرما نرم رایج در بازار میباشد. این مواد ابتدا داخل یک محفظه گرم شده و با یکدیگر ترکیب میشوند سپس با فشار داخل حفره قالب وارد میشوند. در آنجا سرد شده، سخت شده و شکل هندسی حفره قالب را به خود میگیرند. روش کار به این صورت است که ابتدا محصول به وسیله یک طراحی صنعتی یا مهندس طراحی شده و سپس قالبهای مربوط به آن توسط قالبساز ساخته میشود. جنس قالبها فلزی بوده و معمولاً فولاد یا آلومینیوم میباشد که با دقت ماشینکاری شده تا به فرم قطعه دلخواه درآید.

قالبگیری تزریقی کاربرد گستردهای در ساخت قطعات مختلف دارد. از کوچکترین جز خودرو تا کل بدنه خودرو. قطعاتی با روش قالبگیری تزریقی تولید میشوند باید با دقت طراحی شده تا فرایند قالبگیری را ساده کنند. موادی که قرار است مورد استفاده قرار گیرد باید به لحاظ شکل ظاهری و خواص قطعه تولیدی بررسی و محاسبه شود.

قالبگیری تزریقی در ساخت بسیاری از اشیا مورد استفاده قرار میگیرد نظیر: صنایع بستهبندی، روکش سیمها، درب بطری، قطعات و اجزا خودرو، اسباببازیها، برخی از آلات موسیقی، صندلی یک تکه، میز کوچک، جعبه قابل حمل، قطعات مکانیکی (شامل چرخدندهها) و بیشتر محصولات پلاستیکی که امروزه در دسترس میباشد. قالبگیری تزریقی رایجترین روش ساخت مدرن برای قطعات میباشد. در عین حال این روش برای تولید انبوه نیز بسیار مناسب است.

گروه ترموست یا گرما سختها: این گروه بر اثر حرارت دیدن سخت میشوند و باعث تغییرات شیمیایی در این مواد میشوند که به آنها ترموست میگویند.

در این روش قالب در حالت سرد میباشند و مواد نیز سرد است و بعد از تغذیه، قالب را تحت حرارت قرار میدهند و مواد شکل و فرم محفظه قالب را به خود میگیرد و سخت میشود.

مواد ترموست یا دورپلاستها تحتتأثیر فشار و حرارت ۱۷۰ درجه سلسیوس تولید میشوند. ابتدا نرم شده و به حالت پلاستیک در میآیند ولی بعد از مدتی سخت میشوند و خصوصیت اصلی این مواد آن است که پس از سخت شدن مجدداً قابل نرم شدن و استفاده مجدد نیستند و در هیچ نوع ماده حلالی قابل حل نمیباشند و پس از سخت شدن، تغییرات شیمیایی مهمی در آنها روی میدهد.

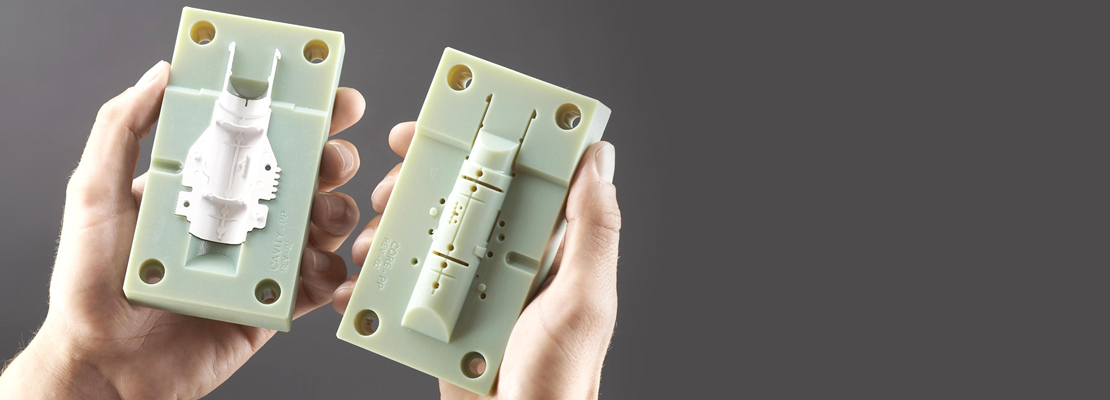

قالب تزریق پلاستیک معمولاً از دو جزء اصلی تشکیل میشود. قالب تزریق (Injection Mould) یا صفحه A و قالب پران (Ejector Mould) یا صفحه B. به این اجزا همچنین moulder و mouldmaker نیز گفته میشود. رزین پلاستیکی مذاب از طریق مذاب رو (Sprue) وارد می شود و از طریق راه گاه (Runner) و سپس گلویی (Gate) به داخل حفره (Cavity) راه پیدا میکند.

قالبهای پلاستیک (مواد اولیه پلاستیک) ازنظر کلی به دو نوع تقسیم میشوند:

- قالبهای با راهگاه سرد

- قالبهای با راهگاه گرم

و نیز از نظر ساختمانی بر دو نوع میباشند:

- قالبهای دو صفحهای

- قالبهای سه صفحهای که تعداد صفحات قالب و خط جدایش آنها بر اساس عواملی مانند تعداد حفرههای قالب، شکل قطعه پلاستیکی، نوع ماشین تزریق، نوع مواد مصرفی و سیستم خروجی هوا و … تعیین میشوند.

اصولاً در هر قالب تزریقی دو بخش اصلی وجود دارد.

- بخش ثابت قالب (نیمه ثابت) که در این نیمه مواد گرم تزریقی پلاستیک تزریق میشوند.

- بخش متحرک (نیمه محرک) که روی قسمت متحرک ماشین تزریق بسته میشوند و سیستم و مکانیزم بیروناندازی قطعات اکثراً در آن قرار دارد.

تعیین تعداد حفرهها و محفظههای قالب از نکات مهم طراحی قالبهای تزریقی میباشد و قالبهای پلاستیک در این زمینه بر ۲ نوع هستند:

- قالبهای تک حفرهای

- قالبهای چند حفرهای

قالبهای تک حفرهای

در مواردی از قالبهای تک حفرهای استفاده میشود که مقدار تولید قطعه پلاستیکی محدود باشد؛ بنابراین طراحی و ساخت قالبهای تک حفرهای از نظر زمان ساخت و مسائل اقتصادی ارزانتر تمام خواهد شد.

قالبهای چند حفرهای

اگر تعداد فرآوردههای تولیدی زیاد باشد، بالاخص در مواردی که قطعه هم کوچک باشد از روش طراحی و ساخت قالبهای چند حفرهای استفاده میشود.

انواع قالبهای مواد ترموست

در روش قالبگیری مواد ترموست، مواد در محفظه قالب به مرور گرم و حرارت میبینند و بعد به داخل قالب گرم تغذیه میشوند و این مواد نرم شده شکل و فرم حفره و محفظههای قالب را بر اثر فشار قالب میگیرد و بر اثر تغییرات شیمیایی خنک و به بیرون قالب انداخته میشوند.

قالبگیری مواد ترموست با سه روش مشخص صورت میگیرد، البته از روشهای دیگری مانند حدیدهای و … استفاده میشود.

- قالبگیری انتقالی

- قالبگیری تحت فشار

- قالبگیری تحت فشار پیستون

۱- قالبگیری انتقالی

در این روش مواد از درون یک یا چند کانال، تحت فشار از میان محفظه باردهی به داخل حفره قالب تزریق میشوند و قالب قبل از شروع کار جفت و بسته میشود.

۲- روش قالبگیری تحت فشار

در روش قالبگیری تحت فشار پودر یا ساچمهها یا قرصهای مواد در محفظه قالب ریخته میشود وبا بسته شدن قالب، تحت فشار و حرارت فرم قطعه دلخواه را میگیرد.

۳- روش قالبگیری تحت فشار پیستون

در روش قالبگیری تحت فشار پیستون مواد ترموست تحت فشار پیستون که شکل رویه قطعه کار را میسازد به درون محفظه و حفره قالب وارد میشود و تحت فشار و حرارت فرم لازم را میگیرد.

در اﯾﻦ ﻓﺮآﯾﻨﺪ ﻣﻮاد (فرآیند قالبگیری تزریقی) اوﻟﯿﻪ ﭘﻠﯿﻤﺮی ﭘﺲ از ذوب ﺷﺪن ﺑﻪ درون ﻗﺎﻟﺐ ﻓﺸﺮده ﺷﺪه و ﭘﺲ از ﮔﺬﺷﺖ زﻣﺎن ﻣﻮﺳﻮم ﺑﻪ زﻣﺎن ﺳﺮد ﺷﺪن (Cooling time) به ﺷﮑﻞ ﻗﺎﻟﺐ در آﻣﺪه و ﺧﺎرج ﻣﯽﮔﺮدد. زمان و مراحل فرآیند قالبگیری تزریقی ماده پلیمری به نوع و خواص ﻓﯿﺰﯾﮑﯽ ﻣﺎده ﭘﻠﯿﻤﺮي ﺑﺴﺘﮕﯽ دارد و ﻗﺎﻟﺒﮕﯿﺮی ﺗﺰرﯾﻘﯽ ﻓﺮآﯾﻨﺪی ﻧﻮﺑﺘﯽ (batch) بوده و در ﻫﺮ ﺳﯿﮑﻞ ﯾﮏ ﻧﻤﻮﻧﻪ ﺗﻮﻟﯿﺪ ﻣﯽﮔﺮدد.

این فرآیند برای تولید انبوه قطعات پلاستیک یکسان گزینه مناسبی است و یکی از رایجترین انواع ترموپلاستیکها که در قالبگیری تزریقی مورد مصرف قرار میگیرد پلیاستایرن فشرده است. این نوع قالبگیری مهمترین روند تولید پلاستیکها به حساب میآید که با استفاده از آن میتوان محصولات کوچک مانند در بطری، در پوس سینک ظرفشویی، اسباببازی، ظروف پلاستیکی، و … را تولید کرد. همچنین برای ساختن سطل زباله و ظروف حمل شیر هم روش مناسبی است. حتی میتوان در قالبگیری موارد بزرگتر مانند قسمتهایی از بدنه خودرو و بدنه کشتی هم از این روش استفاده کرد.

جنس قالبها در قالبگیری تزریقی

معمولاً در فرآیند تزریق از دو نوع ماده گرمانرم و گرماسخت استفاده میشود که هر یک از آنها در مواجهه با گرما واکنش مولکولی خاصی از خود نشان میدهند. برخی از این مواد در معرض گرما نرم میشوند و برخی دیگر با گرما دیدن سختتر از قبل میشوند.

به همین خاطر انتخاب جنس مناسب برای قالب تزریق یکی از مهمترین بخشهای قالبگیری به روش تزریق است. بهطور کلی قالبهایی که در فرآیند قالبگیری و بهخصوص قالبگیری مواد پلاستیکی مورد استفاده قرار میگیرند، از جنس فلز هستند. چرا که فلزها میتوانند سحی صاف و یکدست را در محصول نهایی ایجاد نمایند.

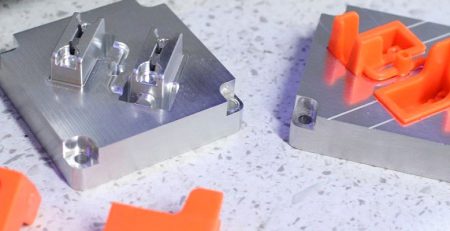

اما نوع فلزات به کار رفته در قالبها تماماً به نوع مواد اولیه، ترموست یا ترموپلاست بودن آنها و همچنین استانداردهای تولید وابسته است. با همه اینها متداولترین فلز برای ساخت قالبهای این پروسه، آلیاژی از فولاد و کروم است. هر چه درصد کروم به کار رفته در این آلیاژ بیشتر باشد، با قابلیت پوششدهی بالاتر سطح صافتری را برای محصول نهایی شما ایجاد خواهد کرد.

ساختار قالبهای تزریقی

هر قالب تزریق دارای دو بخش اصلی به نامهای نیمه پران و نیمه تزریق است. این دو نیمه با قرار گرفتن در کنار یکدیگر شکل کلی و اصلی قالب را ایجاد میکنند و فضای مناسب برای شکلگیری مذاب پلاستیک (پلیاتلین EX5) را تشکیل میدهند.

مراحل ساخت یک قالب تزریقی

برای ساخت قالب تزریقی پیش از هر چیز باید شکل ظاهری قالب و تعداد حفرههای مورد نیاز آن مشخص شود. قالبها معمولاً بسته به نوع و تعداد قطعههای تولیدی میتوانند یک یا چند حفرهای باشند. قالبهای تک حفرهای برای تولیدات کم حجم و تکی و قالبهای چند حفرهای برای تولیدات انبوه مورد استفاده قرار میگیرند.

پس از تعیین شکل و تعداد حفرهها، باید آلیاژ مورد نیاز برای ساخت قالب را انتخاب کنید. همانطور که گفتیم برای تولید قطعات پلاستیکی (پلیاتیلن ۰۰۷۵)، ترکیبی از فولاد و کروم میتواند انتخاب مناسبی باشد. هر چند که آلومینیوم نیز یکی از فلزات ارزانقیمت و بهصرفه در فرآیند تولید قالب است.

در این مرحله، باید بسته به جنس و نوع قالبها و همچنین زمان مورد نیاز برای تولید هر یک، ماشینآلات مناسب را برای تولید این قطعات انتخاب کرد. معمولاً ماشینهایی از قبیل دریل، فرز، ماشین تراش، دستگاه cnc و همچنین اسپارک در بخش ساخت این قالبها مورد استفاده قرار میگیرند.

پس از تولید هر بخش از قالب، قطعات در بخش مونتاژ آزمایش میشوند و در صورت تأیید شدن سر هم خواهند شد. پس از مونتاژ قالب، نمونه اولیه برای تست کیفیت در فرآیند قالبگیری به روش تزریق مورد استفاده قرار میگیرد تا در صورت بروز مشکل سریعاً اصلاح شود.

قالبگیری تزریقی پودر

قالبگیری تزریقی پودر روشی نوین برای تولید قطعاتی با جنسی شبیه به سرامیک است. در این فرآیند پودر فلز یا سرامیک با یکی از انواع پلیمر ترکیب میشود تا مادهای خام با قابلیت شکلگیری در قالب به دست بیاید.

این ماده با ورود به دستگاه قالبگیری وارد قالب مورد نظر میشود و در آنجا تحت عملیات بایندرزدایی یا خارجسازی مادهی پلیمری پیونددهنده قرار میگیرد. پس از خروج ماده پلیمری از ترکیب، مخلوط باقیمانده با قرار گرفتن در معرض دما در طول زمانی مشخص به شکل نهایی و مورد انتظار در خواهد آمد.

قالبگیری تزریقی واکنشی

قالبگیری تزریقی واکنشی یا RIM شباهت بسیار زیادی به قالبگیری به روش تزریق ساده دارد. تنها تفاوت این دو روش از قالبگیری در استفاده از مواد اولیه است. مواد اولیه این فرآیند برخلاف فرآیند قالبگیری ساده، از نوع ترموست یا گرماسخت هستند و برای شکلگیری نهایی به شوک نیاز دارند.

در پروسه قالبگیری تزریقی واکنشی، پلیمرها تحت فشار تزریق با یکدیگر مخلوط میشوند و پس از ترکیب، تحت فشاری کمتر به درون قالبها تزریق میشوند. مخلوط به دست آمده تا خنک شدن و رسیدن به شکل مناسب درون قالبها استراحت خواهد کرد.

قالبگیری تزریقی که امروزه یکی از محبوبترین و متداولترین روشهای تولید قطعات پلاستیکی است به شما اجازه میدهد تا با کمترین هزینه و به سادهترین شکل ممکن، محصول نهایی خود را به صورت انبوه تولید کنید. متدهای متنوعی که در این فرآیند در اختیارتان قرار دارند و همچنین ابزارهای موجود، احتمال بروز خطا و تولید انبوه محصولی بیکیفیت را به صفر میرساند. پس اگر میخواهید در تولید قطعات پلاستیکی (مواد PPR40) حرفی برای گفتن داشته باشید، حتماً از این روش استفاده کنید.

دیدگاهتان را بنویسید