فرآیند تولید پریفرم چگونه است و چرا قبل از تولید نیاز به آزمایش دارد؟

تولید پریفرم و فرآیند آن یکی از انواع محصولاتی است که پیش از تولید بطری پت باید صورت گیرد. در واقع این ماده تأثیر خاصی روی بطریها ندارد. تنها آنها را آماده ورود و تولید میکند.

تعداد کمی از مصرفکنندگان این بطریها از فرآیند تولید بطریهای پت آگاه هستند. آنها نمیدانند که بطریهای پت دارای پریفرم هستند. (پت ۸۲۱)

اگر بخواهیم در یک عبارت ساده فرآیند تولید بطریهای پت را توضیح دهیم؛ باید گفت نوعی فرآیند تزریقی-بادی است که بطریهای مستحکمتر و به نوعی کمی شفافتر به شما هدیه میکند.

البته این تنها کارهایی نیست که این سه ماده در تولید پریفرم انجام میدهند. تعیین ساختار لوله نیز بر عهده این مواد است. تعیین کردن ساختار لوله در زمان دمیدن در آن صورت میگیرد.

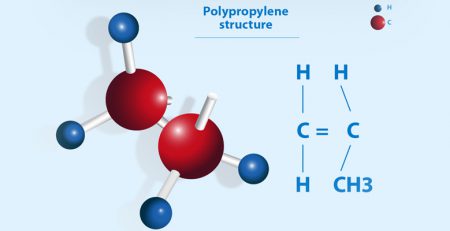

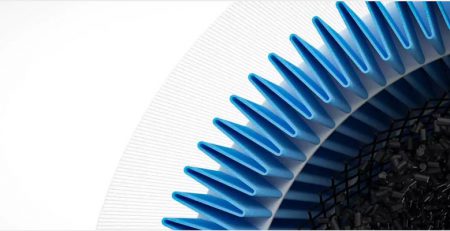

این ماده که به اختصار آن را PET مینامیم؛ در واقع نوعی رزین پیشساخته است. این رزین پلیمری نیز استحکام کافی برای تبدیل به بطری به تنهایی را ندارد. این محصول رزینی که در خانواده پلیاسترها جای میگیرد.

از جمله این خواص میتوان به بهداشتی بودن، قوی و سبک بودن محصولات تولید شده به این روش اشاره کرد. البته لازم به ذکر است که اگر بطریها را از مکان درستی خریداری کنید؛ میتوانید تمام این ویژگیها را در اختیار داشته باشید.

بطریهایی که با این روش تولید شدهاند مواد درون خود را تازه و سالم نگه میدارند. این بطریها میتوانند طراوت مواد درون خود را نیز به شکل مناسبی حفظ کنند.

با توجه به این که اگر محصول با کیفیتی خریداری کنید؛ بطری و درب مناسب و مستحکمی خواهید داشت؛ میتوان کاربردهای بسیاری را برای پریفرمها در نظر گرفت.

با این حال عمدهترین کاربردی که در ایران برای این محصول متصور شده است؛ بستهبندی نوشابههای گازدار و بطریهای آب معدنی است.

ماده PET تنوع بسیاری در تولید و کاربردها دارد. بهطوری که در صنایع بسیاری میتوان ردپای آن را یافت. این پلیمر در فرآیندهای پریفرم استفاده میشود.

پریفرمهایی که با استفاده از این ماده تولید میشوند؛ رنگ خاصی ندارند. بلکه شفافیت آنها کمی بیشتر از قبل میشود. از سوی دیگر قابلیت افزودن رنگ در تولید آنها وجود دارد.

این بستههای رنگی توسط مشتریها انتخاب و به مواد افزوده میشود. با افزودن بستههای رنگی به این مواد بطریهای پریفرم رنگی خواهیم داشت.

آموزش فرآیند تولید پریفرم؛ از گرانول تا پریفرم

این ماده از نوعی فرآیند تزریق تهیه میشود. البته به سادگی ریختن مواد در قالب نیست. چرا که خود پریفرم نیز استحکام کافی برای یک بار قالبگیری را ندارد.

موادی که برای تولید این ماده استفاده میشوند؛ بهصورت خام و بدون انجام فرآیند خاصی، استحکام مورد نیاز ما را تأمین نمیکنند. از این رو آنها را ذوب میکنند و در یک قالب اولیه میریزند.

حال نوبت یک پردازش اضافی است که فوت و فن کار را تعیین میکند. چرا که این مرحله است که تعیین میکند بطری و درب بطری پت شما برای چه کاربردی تهیه شده است.

طی فرآیند خط تولید پریفرم اینجا باید به سراغ قالبگیری آخر و دمیدن در قالب رفت. نوع و میزان دمیدن نیز همانند مواد اولیه بسیار مهم میباشد.

چرا قالب پریفرم پت قبل از تولید نیاز به آزمایش دارد؟

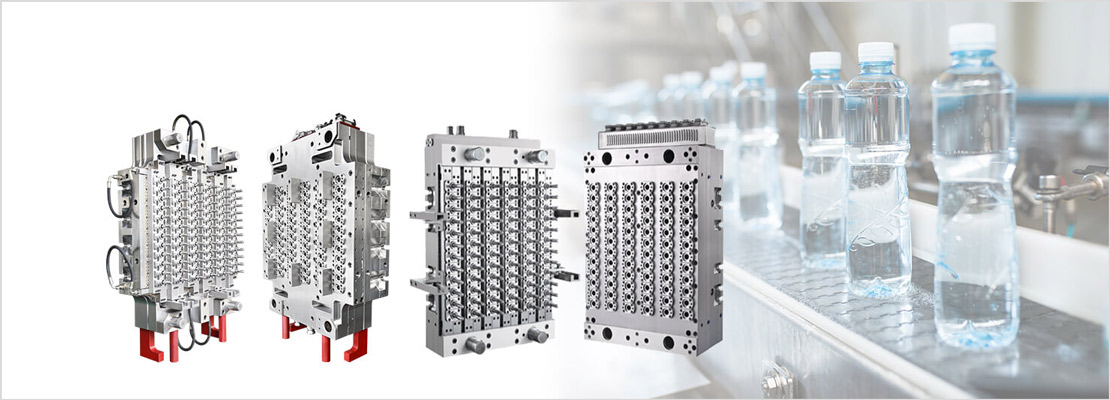

اغلب طراحی نادرست قالب پریفرم پت (پلیاتیلن ترفتالات) موجب ایجاد بعضی عیوب در محصول نهایی میشود، به ویژه برای قالبگیری به روش تزریق به اندازه دقیقتری به نسبت قالبگیری بادی و دورانی نیاز است. بنابراین قبل از اصلاح این نوع قالب پلاستیکی، معمولاً نیاز است که آزمایش و ارزیابی برای بهبود طراحی قالب پریفرم PET و پارامترهای فرایند انجام شود تا از خطاهای غیر ضروری جلوگیری شود، به محصولات با کیفیت رسید سپس شرایط کیفیت تولید انبوه را برآورده کرد.

ساخت قالب بطری پت

مراحل آزمایش قالب پریفرم PET به صورت زیر میباشد:

مرحله اول

دمای محفظه (barrel) را تنظیم کنید. باید توجه شود که دمای اولیه محفظه باید مطابق پیشنهادات فروشنده ماده پلاستیکی تنظیم شود. این امر به این دلیل است که تولیدکنندههای مختلف، برندهای مختلف ماده پلاستیکی را تولید میکنند که ممکن است تفاوت بسیار زیادی داشته باشند و فروشندههای مواد اغلب مطالعات و درک عمیقی از محصولات خود دارند.

کاربران میتوانند مطابق پیشنهادات آنها تنظیمات پایهای داشته باشند و سپس اصلاحات مناسب را بر روی محصول واقعی اعمال کنند. به علاوه، نیاز است تا برای اندازهگیری دمای واقعی مذاب از سنسور (detector) استفاده شود. به دلیل این که ما مایل هستیم تا دمای محفظه را تحتتأثیر دمای محیطی، نوع و مکان عمق سنسورهای دما قرار دهیم، این عمل تطابق ۱۰۰% با دمای واقعی را تضمین نمیکند.

گاهی اوقات به دلیل حضور روغن یا عوامل دیگر، تفاوت دمایی میان دمای واقعی مذاب و محفظه بسیار زیاد میشود.

مرحله دوم

دمای قالب پریفرم PET را تنظیم کنید. بهطور مشابه، تنظیمات دمای اولیه قالب باید به مقادیر پیشنهادی فروشنده ماده ارجاع داده شود.

توجه کنید که دمای قالب در این جا به دمای سطح حفره اشاره دارد، نه به دمای نشان داده شده کنترلکننده دمای قالب در بسیاری از مواد، به دلیل انتخاب محیطی و نادرست کنترلکنندههای دمای قالب و دلایل دیگر، این دما و دمای سطح حفره قالب با هم تطابق نخواهند داشت.

بنابراین، قبل از انجام آزمایش رسمی، باید دمای سطح حفره اندازه گرفته و ثبت شود. در ضمن باید موقعیتهای مختلف حفره قالب اندازهگیری شوند تا دمای بالانس در نقاط مختلف تأیید شوند، سپس نتایج مربوطه را یادداشت کنید تا دادههای مرجع را بهبود ببخشید.

مرحله سوم

بر حسب تجربه، ابتدا میتوان تنظیمات اولیه پلاستیکی شدن، حد فشار تزریق، سرعت تزریق، حد سرد کردن، سرعت ماردون و دیگر پارامترها را محاسبه کرد و پس از آن بهینهسازی مناسب را انجام داد.

مرحله چهارم

2- خوراندن محصولات، به ضخامت دیواره محصولات و طراحی ساختاری قالب بستگی دارد.

3- سرعت تزریق، موقعیت مکان سویچینگ را تحتتأثیر قرار میدهد، بنابراین بعد از هر بار تغییر سرعت تزریق ما باید دوباره نقاط سویچینگ را تأیید کنیم.

مسیر جریان ماده در حفره قالب میتواند مشخص شود، بنابراین منطقه هوای گیر کرده میتواند به راحتی مشخص شود، پس تصمیم بگیرید که چگونه تخلیه هوای قالب را بهبود ببخشید.

مرحله پنجم

برای فشار تزریق یک محدوده پیدا کنید. در این فرایند، باید توجه شود فشار تزریق و سرعت تزریق به هم مربوط هستند و برای سیستمهای هیدرولیک، فشار تزریق و سرعت تزریق با هم رابطه متقابل دارند. بنابراین این دو پارامتر نمیتوانند به صورت همزمان و ایدهآل طوری تنظیم شوند که شرایط مورد نیاز را برآورده کنند.

فشار تزریق بر روی صفحه تصویر حدی از فشار واقعی تزریق میباشد، بنابراین، حد فشار تزریق باید بزرگتر از مقدار واقعی فشار تزریق قرار داده شود. اگر فشار تزریق بسیار کوچک قرار داده شود، فشار واقعی تزریق به مقدار مجاز فشار تزریق نزدیک یا از آن تجاوز میکند که میتواند زمان چرخه قالبگیری تزریقی را تحتتأثیر قرار دهد.

1-بیشتر عیوب سطح محصول، به ویژه عیوب نزدیک دریچه، به دلیل سرعت تزریق ایجاد میشوند.

2-تزریق چند مرحلهای نمیتواند در نظر گرفته شود مگر این که تزریق (شات) یکباره نتواند نیازهای فرایند را مخصوصاً در مرحله تست قالب برآورده کند.

3- در شرایط خوب قالب، تنظیم درست نقطه سویچینگ و سرعت کافی تزریق، هیچ رابطه مستقیمی با سرعت تزریق و تولید پلیسه در محصول وجود ندارد.

مرحله ششم

بهینهسازی دمای نگهداری. زمان نگهداری زمان جامد شدن دریچه است. بهطور کلی، زمان نگهاری ممکن است با وزن کردن محصولات برای دستیابی به زمان متفاوت، مشخص شود و زمان نگهداری مطلوب هنگامی حاصل میشود که محصولات به بیشینه وزن خود برسند.

دیدگاهتان را بنویسید