فرایند اکستروژن پلاستیک با دستگاه اکسترودر چیست و موارد استفاده آن کدام است؟

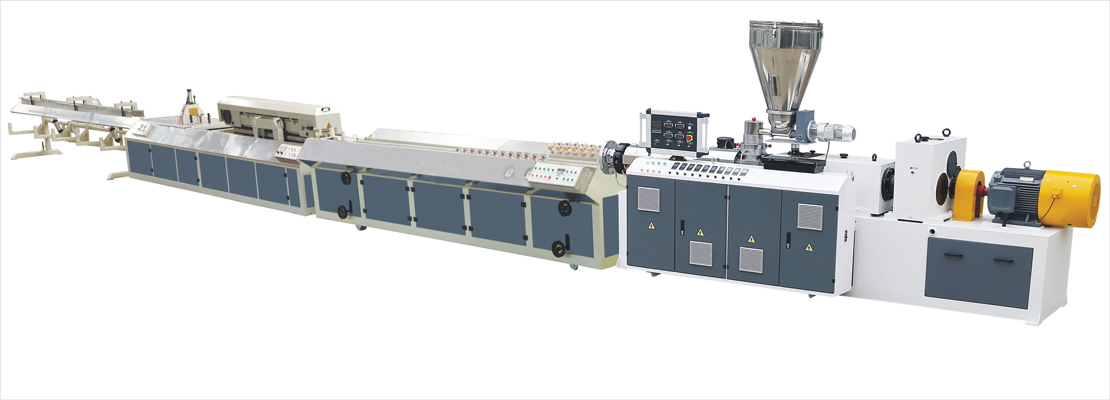

فرآیند اکستروژن پلاستیک با دستگاه اکسترودر، دستگاهی است که برای تولید محصولات پلیمری و اشیا مختلف استفاده میشود، این دستگاه وظیفه ذوب کردن، اعمال نیرو و شکلدهی مواد اولیه پلیمر را دارد. (پلیاتلین EX3)

اجزای دستگاه اکسترودر در فرایند اکستروژن

یک اکسترودر پلاستیک تک مارپیچ شامل بخشهای مختلف مکانیکی و الکترونیکی میباشد. اجزا مکانیکی شامل قیف (hopper)، پیچه یا ماردون (screw)، برل یا محفظه (barrel) و دای (die) میباشد. قسمت الکتریکی شامل کنترلرها، هیترهای الکتریکی و ترموکوپلها، میباشد. (پلیاتیلن CRP100)

قیف: به علت نیروی گرانش، ذرات پلیمری از طریق قیف به داخل سیستم اکسترودر وارد میشوند. قیفها بهطور کلی به شکل قیفهای معمولی هستند که در مصارف عمومی نیز دیده میشود. بیشتر قیفها از طریق پیچ و مهره به سیستم متصل هستند و قابل جدا شدن و تعویض میباشند و میشود بسته به مقدار خوراکدهی لازم در فرایند آنها را تعویض کرد.

پیچه: پیچه یا مارپیچ یا ماردون نقش حیاتی در فرایند اکسترود ایفا میکند. پیچه نقش به جلو هل دادن موادی که از طریق قیف وارد میشوند را در داخل برل دارد. این قسمت از قسمتهای مهم دستگاه میباشد و باید در طراحی آن دقت نمود. اگر طراحی آن مناسب نباشد باعث ناپایداری و محصولات ضعیف خواهد شد. سرعت مارپیچ اکسترودر در دستگاه قابل تنظیم است.

محفظه یا برل: مواد از طریق معمولاً 5 کانال موجود در برل حرارت داده میشوند و از حالت جامد به حالت سیال در مخلوط تغییر فرم میدهند. نیروی اصطکاک بین مواد و پیچه باعث آسانتر شده فرایند ذوب میشود چرا که برل نیز حرارت بالا و کافی برای ذوب شدن مواد در اختیار میگذارد. مواد مذاب پلیمری از طریق برل به داخل سوراخ دای اکسترودر برای شکلدهی نهایی محصول پلاستیک انتقال مییابد.

دای: اکسترودر پلاستیک شامل صفحه شکننده در ابتدای برل است که به یک دای متصل شده است. دایها برای شکلدهی نهایی محصول میباشند و قابل تعویض با اشکال مختلف هستند تا محصولات متنوعی را بتوان با یک دستگاه تولید کرد. قسمت باز دای که مواد به آن وارد میشود معمولاً بزرگتر از قسمت انتهایی و نهایی دای است که محصول را شکل میدهد.

استفاده از (پلیاتلین 22B02) در فرایند اکستروژن

سیستم رانش (drive system): بخش مهمی است که باید از هدر رفت انرژی جلوگیری کند و طراحی مناسب آن میتواند به بازدهی ماشین اکسترودر کمک شایانی کند. این نیروی تولیدی باید بتواند به راحتی بر نیروی اصطکاک ایجاد شده در پیچه و همچنین برل غلبه کند.

موتور اکسترودر پلاستیک: علیرغم این که موتورهای AC بسیار با کیفیتی به بازار آمدهاند اما، سالهاست که موتورهای DC در دستگاه اکسترودر مورد استفاده قرار میگیرند. موتورهای DC میتوانند گستره بالایی از گشتاور را ایجاد کنند. در طراحی سادهتر هستند و همچنین علیرغم ابعاد کوچکتری که دارند میتوانند اسب بخار بالاتری ایجاد کنند.

هیترهای الکتریکی: وظیفه تأمین حرارت لازم در برل برای ذوب مواد را دارند. تعداد معینی از جریان از میان کنداکتورهایی که دارای مقاومت مشخصی هستند عبور میکنند، این مقاومتها بهعنوان یک مانع در برابر سیال عمل میکند و باعث تولید حرارت میشوند. گرمای گرفته شده از این روش توسط رابطه مقاومت داده میشود: R/2R=VI=V2qC=I

SSR رله حالت جامد: SSR وسیله است که در آن دما میتواند به کمک PID کنترل شود (برای کنترل مدار الکتریکی تا بتواند دما را ثابت نگه دارد). دما می تواند با کنترل جریان الکتریسیته کنترل شود. بنابراین این وسیله بهعنوان نگدارنده دروازه الکتریسیته عمل میکند. این بدین معناست که وقتی دما کافی نباشد، SSR الکتریسیته را از هیتر عبور میدهد و زمانیکه دما به مقدار مورد نظر برسد جریان را با کمک PID و تروستات قطع میکند.

کنترلر PID: وسیلهای است که اطلاعات لازم برای SSR را در زمان خاموش شدن و روشن شدن فراهم میکند. در واقع PID دمای سیستم را با استفاده از ترموستات میخواند.

ترموکوپل: سنسوری است که برای اندازهگیری دما استفاده میشود. شامل دو سیم از جنسهای متفاوت میباشد. زمانی که این دو تحت حرارت قرار میگیرند از خود ولتاژ به خصوصی تولید میکنند که باعث میشود، سیستم بتواند دما را بخواند. ترموکوپلها به علت قیمت پایین، دوام بالا و رنج دمایی بالای مورد استفاده، کاربرد فراوانی دارند.

نسبت تراکم Compression ratio در فرایند اکستروژن

نسبت عمق کانال در ناحیه تغذیه نسبت به عمق کانال در ناحیه اندازهگیری نسبت تراکم اکسترودر نامیده میشود. این پارامتر در طراحی پیچه بسیار مهم است. نسبت تراکم بهطور کلی از مقدار 1/5 تا 4/5 برای مواد ترموپلاستیک متغیر است. نسبت تراکم بالاتر سبب افزایش حرارت وارد شده به رزین، افزایش یکنواختی مذاب و افزایش انرژی مصرفی میشود.

نسبت L/D در اکسترودر پلاستیک

L/D یا نسبت طول پیچه به قطر خارجی پیچه، یکی از مهمترین نسبتها در طراحی اکسترودر است که میتواند معمولاً تا مقدار 34 نیز بالا رود.

فرایند اکستروژن با انواع دستگاه اکسترودر پلاستیک

یک دستهبندی مهم اکسترودرها در فرایند اکستروژن از لحاظ تعداد ماردون یا مارپیچ (پیچه) آنها میباشد. اکسترودرها بر این اساس به دو نوع رایج تک مارپیچ و دو مارپیچ تقسیم میشوند. همانطور که از نام آنها مشخص است اکسترودر تک مارپیچ دارای یک پیچه و اکسترودر دو مارپیچ یا دو ماردون دارای دو پیچه میباشد.

اکسترودر دو مارپیچ

در سالهای اخیر استفاده از اکسترودرهای 2 مارپیچ در فرایند اکستروژن به علت تفاوت در نرخ خروجی، بازدهی اختلاط، حرارت تولید شده و … در مقایسه با اکسترودرهای تک پیچه گسترش پیدا کرده است. خروجی یک اکسترودر 2 پیچه میتواند حدود 3 برابر یک اکسترودر تک مارپیچ با همان سرعت و قطر باشد.

اکسترودرهای دو پیچه یا دو مارپیچ سادهترین نوع اکستروژنهای چند مارپیچ هستند. این دو مارپیچ ممکن است در یک جهت قرار داده شوند که در این صورت co-rotation یا همسوگرد نامیده میشوند و یا در جهت عکس هم قرارگیرند که به آنها counter – rotation یا نا همسوگرد میگویند.

در یک اکسترودر ناهمسوگرد، 2 مارپبچ، نیروی برشی و فشاری اعمال شده به مواد مانند یک کلندر میباشد، یعنی مواد بین دو غلطک غیر هم جهت فشرده میشوند. در یک اکسترودر همسوگرد مواد از یک پیچه منتقل میشود. این نوع از اکسترودر برای پلیمرهای حساس به دما مناسب میباشد چرا که این مواد به سرعت از اکسترودر خارج میشوند.

هر دو نوع این اکسترودرها مزایای خاص خود را دارند که سبب شده است استفاده از آنها بسیار مرسوم شود. اکسترودرهای ناهمسوگرد برای شکلدهی پلیوینیل کلراید سخت (PVC-U) و اکسترودرهای همسوگرد برای مقاصد کامپاندینگ مورد استفاده قرار میگیرند. در اکسترودرهای ناهمسوگرد کنترل زمان اقامت و دمای مواد یکسان و راحت است، اگر چه حبس شدن هوا، تولید فشار بالا، حداکثر سرعت پایین مارپیچها و خروجی محصول پایین از معایب آن به شمار میرود.

اما در اکسترودرهای همسوگرد برای پلیمرهایی مانند پلیاتیلن (پلی اتیلن BL3) که حساس به دما نیستند، تمیز شدن پیچهها توسط یکدیگر، سرعت پیچه بالاتر و خروجی محصول بیشتر مشاهده میشود.

موارد استفاده از دستگاه اکسترودر 2 مارپیچ در فرایند اکستروژن

ماشینهای 2 مارپیچ برای فرایندهای بهخصوص استفاده میشوند، برای مثال جایی که نیاز به آمیزهسازی یک مرحلهای میباشد. این فرایند در مورد پلیوینیل کلراید سخت (PVC-U) صادق است. این مواد در مقابل حرارت پایداری پایینی دارند به همین دلیل در فرمولاسیون آنها از پایدارکنندههای حرارتی پایه فلزی مانند قلع و … استفاده میشود. به دلیل گران بودن این مواد، استفاده از آنها در مقادیر پایین به صرفه میباشد. یک راه حل مهم برای پایین نگه داشتن مقادیر پایدارکننده حرارتی استفاده از آن و اکسترود کردن آمیزه به صورت همزمان میباشد. اکسترودرهای دو مارپیچ این امکان را فراهم میکنند، و به همین دلیل در صنایع لوله و پروفیل های پی وی سی سخت مورد استفاده قرار میگیرند. همچنین درصنایع کامپاند و مستربچ کاربرد فراوان دارند.

در یک اکسترودر تک پیچه، قیف پر میشود و پیچه بسته به مقداری که نیاز دارد مواد را به داخل میکشد. این فرایند در اکسترودر 2 مارپیچ قابل انجام نیست چرا که اگر مقدار ورودی بیش از حد باشد، ممکن است سبب تولید نیروی بیش از حد شود و این نیرو میتواند خطرناک باشد. بنابراین در اکسترودرهای دو پیچه تغذیه باید کنترل شده باشد. (strave fed) که ارتباطی با سرعت پیچهها ندارد.

زمان اقامت متوسط مواد ارتباط عکس با سرعت مارپیچ و سرعت خوراکدهی دارد، بنابراین با کاهش زمان اقامت خروجی محصول بیشتر خواهد شد. مقدار خروجی محصول اغلب مستقل از شکل دای میباشد. همچنین در اکسترودرهای دو مارپیچ قابلیت مخلوط کردن، ذوب کردن و محصولدهی در زمان کوتاهتری را نسبت به اکسترودرهای تک پیچه دارند.

دستگاه اکسترودر آمیزهسازی (compounding) در فرایند اکستروژن

بازدهی اختلاط در یک اکسترودر 2 مارپیچ با اضافه شدن اجزای اختلاط میتواند افزایش پیدا کند. اینها و عناصر دیگر میتوانند روی بخش مرکزی پیچه سوار شوند تا بازدهی را بالاتر ببرند. در بعضی دستگاهها طول، تعداد و شکل این عناصر بهراحتی قبل تغییر ساخته میشوند. این عناصر میتوانند شکلهای مختلفی مانند پرههای پیچههای معکوس، دیسکهای اختلاط، پینها و … باشند. بنابراین در این فرایند مواد ممکن است در یک قسمت اکستروژن بر اثر حرارت نرم شوند، سپس به قسمت اختلاط منتقل شده و سپس به سایر قسمتها حرکت کنند. این فرایند میتواند بسته به طراحی اکسترودر چندین دفعه تکرار شود.

دیدگاه (2)

عرض ادب و احترام و تبریک سال نو

من قصد راه اندازی خط تولید فوم پلی اتین را دارم .در صورت فیلد کاری شما تقاضای مشاوره دارم .

پیشاپیش از حسن همکاری شما کمال امتنان حاصل است.

سلام خدمت شما و عرض تبریک

لطفا در ساعات اداری با شماره های دفتر تماس بگیرید