برج خنککننده و مزایای استفاده از آن در صنایع تزریق پلاستیک

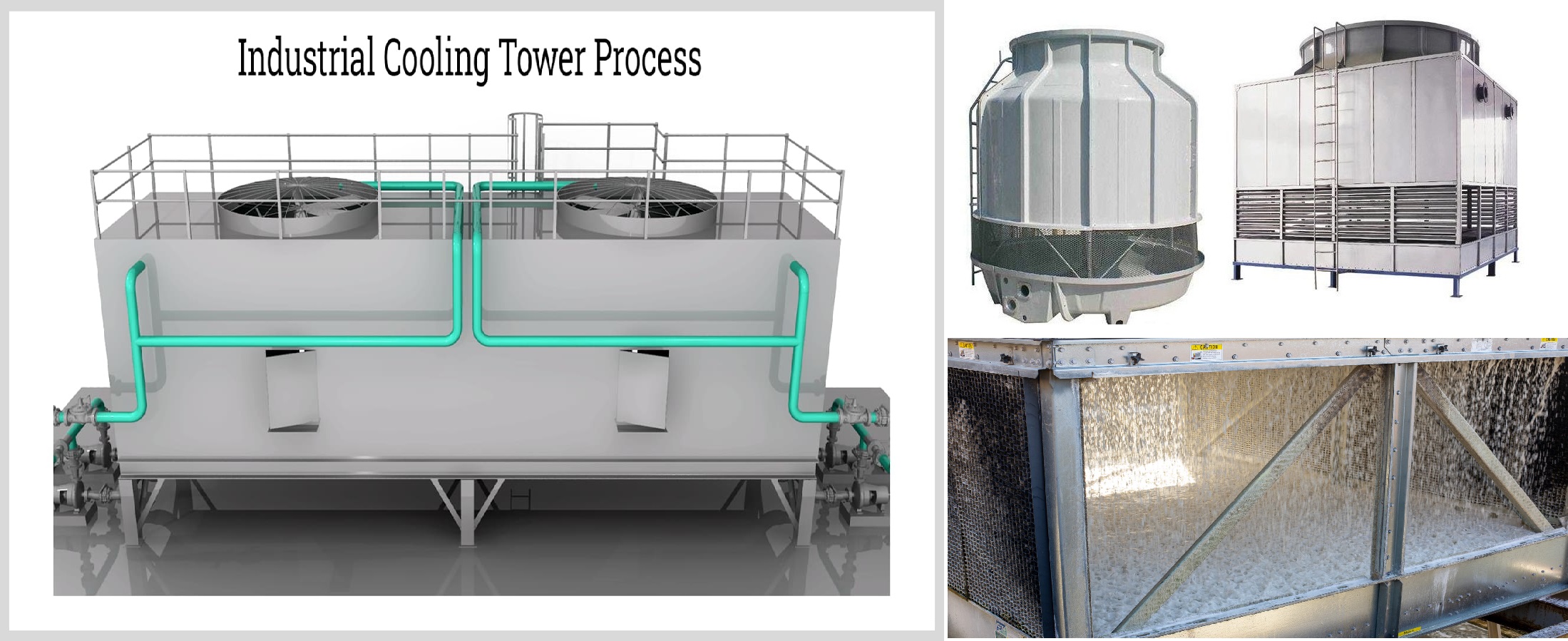

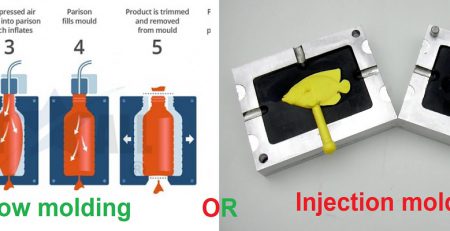

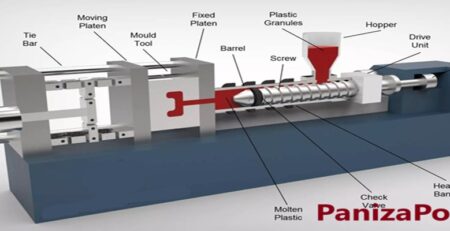

قالب بیشتر دستگاههای تزریق پلاستیک به منظور خنککاری روغن هیدرولیک و قالبهای خود نیازمند دستگاهی جهت چرخش آب سرد میباشند. اینگونه دستگاهها میتواند از نوع کولینگ تاور (برج خنککننده) یا چیلر باشد. کولینگ تاورها قالباً با کاربری یک سیکل تبخیری با استفاده از ایجاد جریان هوا سبب خنککاری آب میشوند. این در حالی است که چیلرها با ایجاد یک سیکل تراکمی سبب خنک نمودن آب میشوند.

کدام یک از انواع دستگاه تزریق نیازمند برج خنککننده میباشد؟

در واقع یک دستگاه تزریق پلاستیک چه روغنی باشد چه بادی نیازمند دستگاه کولینگتاور یا برج خنککننده است. به بیانی سادهتر هر گونه دستگاه ترزیق پلاستیک پس از قالبگیری قطعات پلاستیکی نیازمند خنککاری آن توسط آب است. در بسیاری از موارد سیکل قالب یک دستگاه اکسترودر یا تزریق پیوسته توسط آب خنک فراهم شده از برج خنککاری سرد میشود. در موارد بسیار کمی نیز از چیلرهای تراکمی آب خنک و هواخنک نیز در سیکل خنک کاری تزریق پلاستیک مورد کاربرد قرار میگیرد.

نوع دستگاه تزریق روغنی علاوه بر سیکل قالب در بخش روغن نیز نیازمند حجم معینی از آب گردشی میباشد. به عبارتی دیگر قسمت روغن هیدرولیک که بخش موتور دستگاه را خنک و روغنکاری میکند نیازمند سیال جهت خنکسازی است. این سیال آب است و توسط کولینگ تاورهای صنعتی با ظرفیتهای قالباً کوچک باز خنک میشود. برجهای خنککن کوچک که عمدتاً از نوع فایبرگلاس یا کامپوزیتی تولید میشوند در صنعت تزریق پلاستیک کاربرد دارند.

انواع برج خنککننده تزریق پلاستیک

برج خنککننده (cooling-tower) معمولاً در این نوع کاربری در دو نوع اصلی مورد کاربرد قرار میگیرد. برج خنککن کانترفلو (جریان مخالف) و برج خنککن کراس فلو (جریان متقاطع) دو دسته اصلی و اساسی انواع کولینگتاور میباشد. بسته به نوع سیستم خنککاری و جهت ارتباط بین سیال آب گرم و هوای سرد کولینگ تاورها به دو دسته کانتر و کراس تقسیم میشوند.

اگر برج خنککننده تزریق پلاستیک دارای گردش هوای عمود بر جریان پاششی آب باشد دسته کراس فلو یا جریان عمود نامیده میشود. اگر همچنین در برج خنککاری جریان هوای خنک ورودی در خلاف جریان ریزش آب باشد به آن کولینگتاور کانترفلو یا جریان ناهمسو گفته میشود.

برجهای خنککننده دستگاه تزریق کراس فلو

این مدل برج خنککن تزریق پلاستیک عمدتاً در شهرها و استانهایی بهکار میرود که از رطوبت بالایی در هوای خشک ورودی باشد. مناطق شرجی همانند شهرها و جزایر مرطوب شمال و جنوب کشور باید از این مدل کولینگتاور استفاده کنند. شهرهایی که به واسطه نزدیکی به دریا دارای رطوبت نسبی بالایی هستد باید هوای خشک ورودی را به صورت یکنواخت در همه سطوح تقسیم کنند. برج خنککن کراس فلو برای اولین بار توسط شرکت ابارا ژاپن طراحی و تولید شد. به این مدل کولینگ تاور اصطلاحاً برج خنککن ابارا یا طرح ابارا نیز گفته میشود. کولینگتاورهای کراس فلو قالباً دارای دو ورودی اصلی مکش هوا از دو طرف بوده و خروجی هوای آنها نیز از قسمت بالا است.

مزایای برج خنککننده کراس فلو

- افزایش راندمان خنککاری در مناطق مرطوب کشور

- کاهش میزان دمای آب در مناطق شمالی و جنوبی ایران

- ابعاد مستطیلی و جا نمایی بسیار مناسب

- افت فشار کم و هد پمپ کمتر

- کاهش هزینههای مربوط به شستشو سالیانه برج خنککننده

- هوادهی مناسب با میزان مصرف انرژی بهینه

برجهای خنککننده دستگاه تزریق کانتر فلو

این نوع کولینگواتر در 90 درصد دستگاههای تزریق پلاستیک چه روغنی و چه بادی به کار برده میشود. بیشتر صنایع تزریق پلاستیک در شهرها و استان های مرکزی کشور ایران مستقر هستند. شرایط جوی و آب و هوایی این شهرستانها عموماً دارای شرایط مناسب و ایدهآلی است. رطوبت نسبی هوای خشک در 80 درصد شهرهای کشور ایران در فصول تابستان کمتر از 35 درصد میباشد. این عدد قابل قبول بوده و شرایط کارکرد برج خنککن کانتر فلو را فراهم میآورد. در واقع برج خنککن کانتر فلو ایدهآلترین نمونه از انواع کولینگتاورهای صنعتی در صنعت تزریق پلاستیک به شمار میآید.

مزایای برج خنککننده کانتر فلو

- ابعاد مربعی و مخروطی و جانمایی بسیار آسان

- مونتاژ و ارسال آسان به سراسر کشور

- راندمان بهتر در مناطق خشک و گرم کشور

- کاهش میزان دمای آب در شرایط تابستان در بهینه ترین حالت ممکن

- هزینههای اقتصادی بهتر و کاهش میزان سرمایه اولیه خرید کولینگتاور

- استفاده از سیستم بلت درایو و گیربکس در قسمت کاهش دور

- استفاده از تکنولوژی قطره گیر یا قطره برگردان در کولینگتاور

- افزایش عمر قطعات در بخش سیستم هوادهی با کاهش میزان پرتاب قطرات آب در چکهگیر

- استفاده از نازلهای اسپریپاش با راندمان پاششی بالا و افزایش سطح تبادل حرارتی

- استفاده و بهکارگیری نازلهای آنتیکلاگ در سیستم خنککاری

- بهکارگیری پکینگهای ضد رسوب با متریال پلیپروپیلن با افزونه اسیدشویی و رسوب زدایی آسان

مزایای استفاده از برج خنککننده در صنایع تزریق پلاستیک

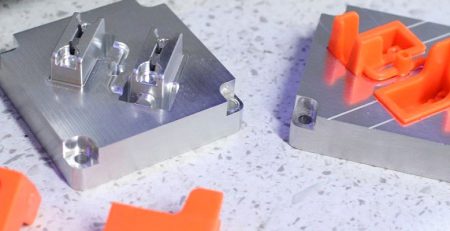

- کاهش میزان زمان خروج قطعات پلاستیکی از قالب اولیه چدنی یا فلزی

- افزایش میزان راندمان تولید و حجم تولید دستگاههای تزریق

- افزایش کیفیت خروجی قطعات تولید شده با کاهش زمان خنککاری

- دقت بالای قطعات تولیدی با توجه به کاهش زمان و چرخش دائمی آب

- افزایش میزان سودرسانی حاصل از میزان تولید بیشتر

- کاهش هزینههای سرمایه در گردش به جهت افزایش دستگاههای تزریق پلاستیک

نسل جدید برجهای خنککننده تزریق پلاستیک

جدیدترین نسل از انواع برج خنککن در صنعت تزریق پلاستیک از نوع و مدل مدار بسته یا اصطلاحاً هیبریدی میباشد. برج خنککننده مدار بسته دارای عملکردی بسته بوده و آب را تحت هیچ شرایطی تبخیر نمیکند. عدم تبخیر آب سبب کاهش میزان رسوب گرفتگی در کندانسورهای دستگاه تزریق پلاستیک میشود. این مدل کولینگتاورها قالباً و به صورت عمده با بدنه فلزی و فایبرگلاس تولید و عرضه میشوند. مزایای بیشمار این دستگاهها سبب شده که بسیاری از صنایع بزرگ و کوچک به سمت این مدل برج خنککن سوق پیدا نمایند.

مزایای برج خنککننده مدار بسته

- کاهش میزان تبخیر آب

- کاهش هزینههای مربوط به مصرف آب جبرانی

- جلوگیری و ممانعت از رسوب گرفتگی شدید در لولههای کندانسور دستگاه تزریق پلاستیک

- جلوگیری از اعمال هزینههای بالای آورهال دستگاه کولینگتاور با توجه به عدم تبخیر در کولینگتاور

دیدگاهتان را بنویسید